บทความ : ทศพล กลิ่นสุคนธ์

ทีมระบบไซเบอร์-กายภาพ (CPS)

กลุ่มวิจัยไอโอทีและระบบอัตโนมัติสำหรับงานอุตสาหกรรม (IIARG)

ศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ (เนคเทค สวทช.)

คำว่า Digital Twin ถูกกล่าวขึ้นครั้งแรกในปี ค.ศ. 1991 ในหนังสือ Mirror Worlds เขียนโดย David Gelernter ต่อมาคำนี้ถูกรู้จักกว้างขวางมากขึ้นทั้งในวงการอุตสาหกรรมและวงการการศึกษา โดยเฉพาะอย่างยิ่งเมื่อ Michael Grieves จาก Florida Institute of Technology ได้นำแนวคิดของ Digital Twin มาใช้งานจริงครั้งแรกในกระบวนการผลิต และในปี ค.ศ. 2002 คำว่า Digital Twin ได้ถูกเผยแพร่อย่างเป็นทางการโดย Michael Grieves ในงานประชุมวิชาการของ Society of Manufacturing Engineers เมือง Troy มลรัฐมิชิแกน ประเทศสหรัฐอเมริกา ซึ่งได้กล่าวไว้ว่าเป็นแนวคิดของแบบจำลองที่อยู่ภายใต้รากฐานของการจัดการวงจรชีวิตผลิตภัณฑ์ (Product Lifecycle Management; PLM) เดิมทีแนวคิด PLM นี้มีชื่อเรียกที่หลากหลาย แต่คำว่า Digital twin นั้นถูกเรียกในภายหลังโดย John Vickers จาก Roadmap Report ของ NASA ในปี ค.ศ. 2010 ซึ่งคำจำกัดความนี้ถูกใช้ในงานปรับปรุงแบบจำลองทางกายภาพของยานอวกาศ

Digital Twin มีองค์ประกอบทั้งหมดสามส่วนที่แตกต่างกันชัดเจนคือ

- ผลิตภัณฑ์จริง (Physical Product)

- ผลิตภัณฑ์จำลอง (Digital/Virtual Product)

- ระบบเชื่อมโยง(Connections between the two products)

โดยที่ผลิตภัณฑ์จำลองนั้นจะแปรผันไปพร้อมๆกันกับผลิตภัณฑ์จริงผ่านระบบเชื่อมโยง ในภายหลัง Digital Twin ได้ถูกแบ่งเป็นประเภทย่อยๆอีกซึ่งประกอบด้วย Digital Twin Prototype (DTP), Digital Twin Instance (DTI) และ Digital Twin Aggregate (DTA) DTP ประกอบด้วย การออกแบบ การวิเคราะห์ และขั้นตอนการดำเนินงานในการสร้างผลิตภัณฑ์จริง (Physical Product) ตามขั้นตอนแล้ว DTP จะถูกจำลองขึ้นก่อนการสร้างผลิตภัณฑ์จริง ขณะที่ DTI คือชิ้นส่วนจำลองแต่ละชิ้นส่วนของผลิตภัณฑ์ที่ถูกผลิตขึ้น ซึ่งถูกปรับปรุงสถานะตลอดเวลาเพื่อให้ชิ้นส่วนจำลองนั้นเป็นเสมือนฝาแฝดของชิ้นส่วนจริง ส่วนของ DTA จะเป็นการรวมกันของส่วน DTI เกิดเป็นระบบที่เต็มไปด้วยชิ้นส่วนจำลอง หรือก็คือผลิตภัณฑ์จำลองเพื่อใช้ในการบ่งชี้ลักษณะกายภาพของผลิตภัณฑ์จริง

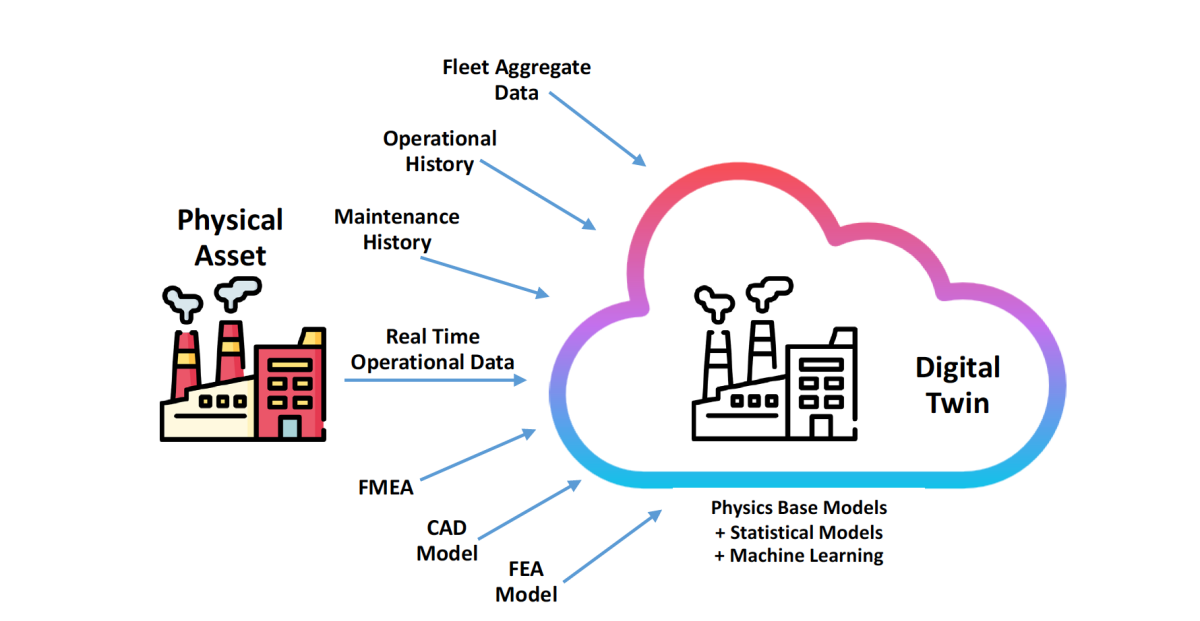

รูปที่ 1 ข้อมูลที่จำเป็นในการสร้างแบบจำลอง Digital Twin

Digital Twin คืออะไร

คำว่า Digital Twin ถูกกล่าวถึงบ่อยครั้งในปัจจุบัน คือแบบจำลองของโครงสร้างทางกายภาพที่มีอยู่จริง ถูกนำมาใช้นำเสนอคุณลักษณะที่เป็นอยู่ในปัจจุบัน ตลอดจนอดีตที่ผ่านมาทั้งหมดของกระบวนการทำงาน เพื่อการประเมินผล การคาดการณ์ และการปรับแต่งรูปแบบการใช้งาน หรือการควบคุมเพื่อให้เกิดผลลัพธ์การดำเนินงานที่มีประสิทธิภาพ Digital Twin สามารถเป็นได้ตั้งแต่องค์ประกอบเพียงส่วนเดียวของระบบ เช่น ปั๊ม เครื่องยนต์ หรือเครื่องปรับอากาศ ไปจนถึงองค์รวมของทั้งระบบ เช่น โรงไฟฟ้า โรงงานผลิตหรือแม้กระทั่งรถยนต์ทั้งคัน การนำเสนอคุณลักษณะนั้นประกอบด้วย รูปแบบการดำเนินงานในปัจจุบัน ระยะเวลาการทำงาน การกำหนดเงื่อนไขต่างๆ ตลอดจนสิ่งต่างๆที่ส่งผลต่อการดำเนินงาน [2] , [3] , [4]

ทำไม Digital Twin ถึงมีความสำคัญ

การสร้าง Digital Twin เพื่อนำมาใช้งานจะทำให้เพิ่มความเป็นอัจฉริยะ ให้แก่การดำเนินงานของระบบ การนำเสนอคุณลักษณะปัจจุบันของระบบจริงผ่านแบบจำลองจะช่วยให้ผู้ใช้งานได้ควบคุมการทำงานได้มีประสิทธิภาพมากขึ้น รวมไปถึงการนำแบบจำลองมาวิเคราะห์เพื่อปรับปรุงการดำเนินการ ให้เกิดผลลัพธ์ที่ดีขึ้นในอนาคต [5] , [6] ในกรณีการดำเนินงานทางธุรกิจ การใช้ Digital Twin เข้ามาร่วมด้วย จะช่วยเพิ่มประสิทธิภาพในการทำงานในกระบวนการต่างๆ เช่น การเฝ้าระวังเหตุการณ์ไม่พึงประสงค์ที่อาจจะเกิดขึ้น การจำลองเหตุการณ์และการวางแผนการดำเนินการซึ่งประกอบด้วยการวางกรอบเวลาสำหรับแผนงานซ่อมบำรุง การจำลองสถานการณ์สมมติ และการตรวจสอบการทำงานของเครื่องจักรที่ทำงานร่วมกันหลายชิ้น ตลอดจนการช่วยแจ้งเตือนและเริ่มดำเนินขั้นตอนในการทำงานแบบอัตโนมัติเพื่อช่วยหลีกเลี่ยงเหตุการณ์ที่อาจสร้างความเสียหายและนำไปสู่เหตุการณ์ที่เหมาะสมที่สุดสำหรับการดำเนินงาน [7] , [8]

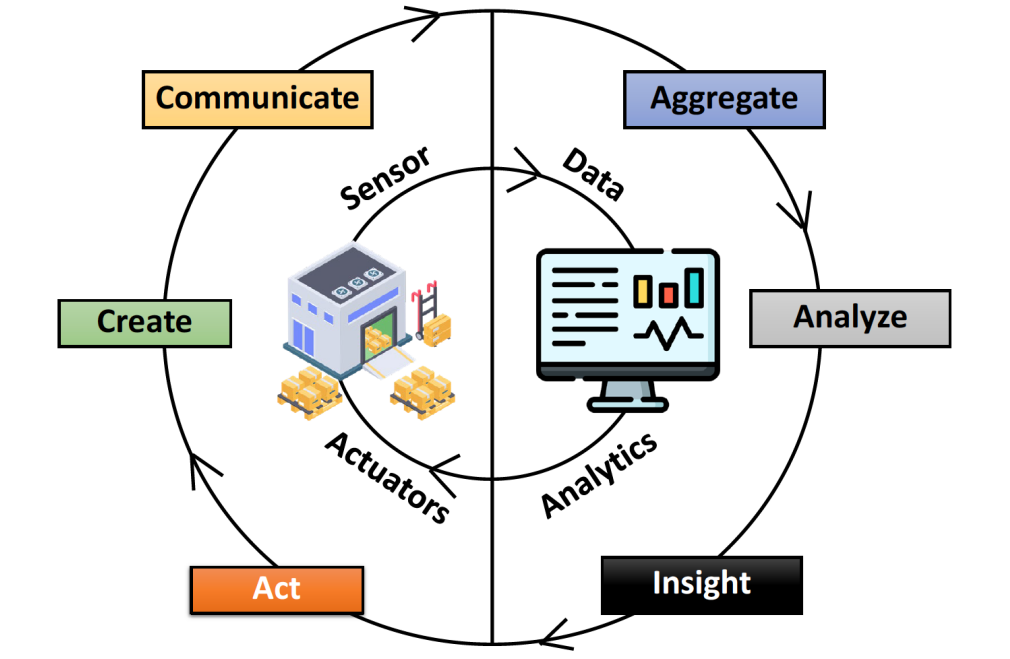

รูปที่ 2 กระบวนการดำเนินงานของ Digital Twin

การใช้งาน Digital Twin

เนื่องจากแบบจำลองของระบบต้องทำการอัพเดทข้อมูลจากการทำงานของระบบจริงแบบทันท่วงที จึงเกี่ยวข้องกับระบบการส่งข้อมูลอย่างต่อเนื่องจากระบบจริงมาเข้าสู่อัลกอริทึมเพื่อทำการปรับค่าคุณสมบัติให้คล้ายคลึงกับวัตถุทางกายภาพ [9] และเมื่อ Digital twin ได้ทำการอัพเดทข้อมูลเป็นปัจจุบันเรียบร้อย ขั้นตอนต่อไปจะเข้าสู่กระบวนการพิจารณาคุณลักษณะของระบบ อาทิ สภาพแวดล้อมของระบบ อายุการใช้งานของเครื่องจักร หรือปริมาณผลผลิตที่ได้รับ เพื่อนำผลลัพธ์มาใช้ทำนายพฤติกรรมและคุณลักษณะที่จะเปลี่ยนไปในอนาคต แล้วนำมาเลือกรูปแบบการทำงาน หรือค้นหารูปแบบการดำเนินการที่มีประสิทธิภาพมากขึ้น การสร้าง Digital Twin สามารถทำได้จากการบูรณาการเทคโนโลยีหลัก 3 ชนิดเข้าด้วยกัน ได้แก่

- เทคโนโลยีการสร้างแบบจำลองวัตถุเสมือน ซึ่งสามารถนำเสนอข้อมูลในรูปแบบ 3D หรือรูปแบบคณิตศาสตร์

- เทคโนโลยีเซนเซอร์ และ IoT ที่ถูกนำมาใช้ในการเก็บรวบรวมข้อมูลทางกายภาพ และข้อมูลที่จำเป็นจากอุปกรณ์ต้นแบบ

- ระบบการประมวลผลคุณภาพสูง ที่สามารถวิเคราะห์และนำเสนอข้อมูล รวมถึงตรวจสอบข้อผิดพลาด และการค้นหาช่องทางเพิ่มประสิทธิภาพ

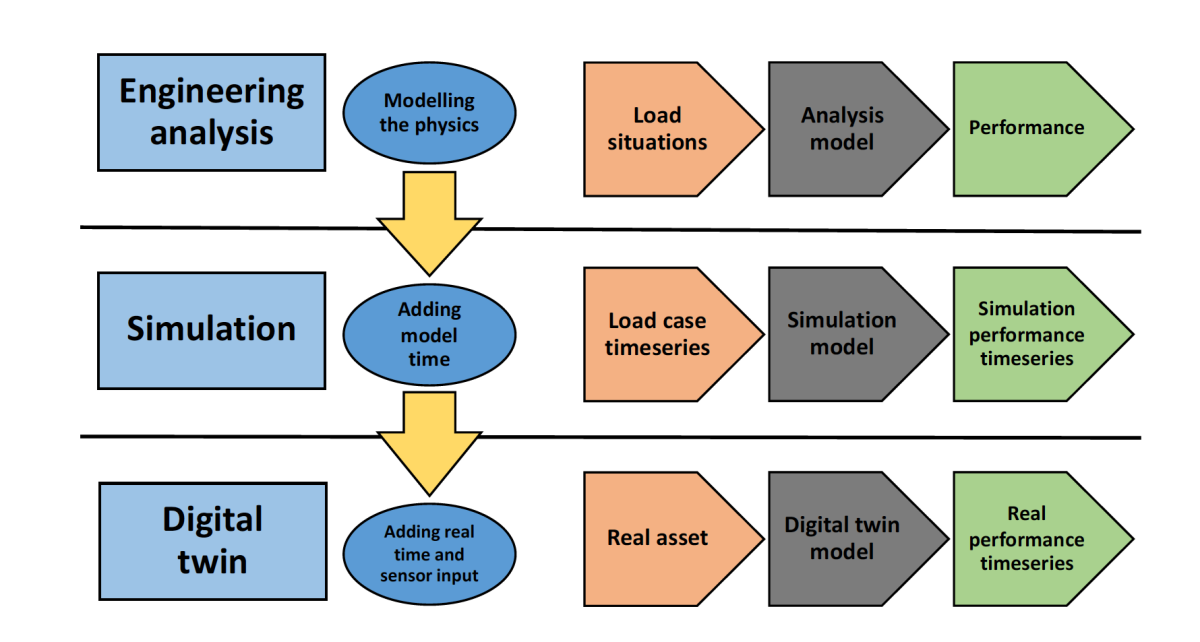

รูปที่ 3 ข้อแตกต่างระหว่าง การวิเคราะห์เชิงวิศวกรรม การจำลอง และ Digital twin

องค์ประกอบสำคัญในการดำเนินงานของ Digital Twin

มี 6 องค์ประกอบสำคัญที่ขาดไม่ได้ เมื่อผู้พัฒนาระบบต้องการยกระดับรูปแบบการดำเนินงานดั้งเดิมให้เข้าสู่มิติของ Digital twin จะต้องเตรียมความพร้อม อุปกรณ์ เครื่องมือ และวิธีการต่างๆ ตามรายการที่ระบุต่อไปนี้ [10]

- สมการคณิตศาสตร์สำหรับใช้อธิบายพฤติกรรมระบบ

- ฮาร์ดแวร์และโปรแกรมสำหรับบันทึกสถานะต่างๆของระบบตั้งแต่อดีตจนถึงปัจจุบัน

- ฮาร์ดแวร์และโปรแกรมสำหรับการดำเนินแผนงานตามผลลัพธ์ที่ได้จากการวิเคราะห์

- กระบวนการสำหรับเปรียบเทียบการดำเนินการตามผลการวิเคราะห์ ระหว่างปฏิบัติจริงเทียบกับผลจากการจำลอง

- กระบวนการบ่งชี้การปรับเปลี่ยนพฤติกรรมของระบบจริง แสดงค่าเป็นความคลาดเคลื่อน

- การกำหนดวิธีการปฏิบัติสำหรับการลดความคลาดเคลื่อนที่เกิดขึ้น

รูปแบบการนำแบบจำลอง Digital Twin ไปใช้งาน

รายละเอียดข้อมูลต่อไปนี้ เป็นส่วนหนึ่งของแนวทางการนำ Digital twin มาใช้งาน เพื่อให้เกิดประโยชน์ต่างๆแก่กระบวนการทำงาน แต่ละรูปแบบมีการวิเคราะห์และให้ผลลัพธ์ที่แตกต่างกัน ผู้พัฒนาระบบต้องศึกษาข้อมูลเชิงลึกและเลือกใช้ให้ตรงกับจุดประสงค์ [11]

- Operations Optimization : เป็นการใช้ตัวแปรหลายๆตัวมาวิเคราะห์ด้วยวิธีการจำลองที่ใช้จำนวนครั้งในการคำนวณในปริมาณมหาศาล หลังเสร็จสิ้นการประมวลผล จึงทำการสั่งการดำเนินการที่เป็นผลลัพธ์จากการจำลองไปยังระบบจริง หลังการปฏิบัติการเมื่อเกิดความคลาดเคลื่อนของตัวแปรต่าง ๆ ระหว่างการปฏิบัติจริงเทียบกับผลของการจำลอง อัลกอริทึมจะทำการวิเคราะห์เพื่อปรับเปลี่ยนตัวแปรสำหรับการดำเนินการให้เป็นรูปแบบใหม่เพื่อให้มีความเหมาะสมกับรูปแบบของระบบในปัจจุบัน การใช้วิธีดังกล่าวนี้จะเพื่อให้ระบบลดความเสี่ยงในการเกิดความผิดพลาด ลดค่าใช้จ่ายในการดำเนินงาน และยังเพิ่มประสิทธิภาพระบบให้สูงขึ้นกว่าการดำเนินการที่ไม่ผ่านการ Operations Optimization อีกด้วย

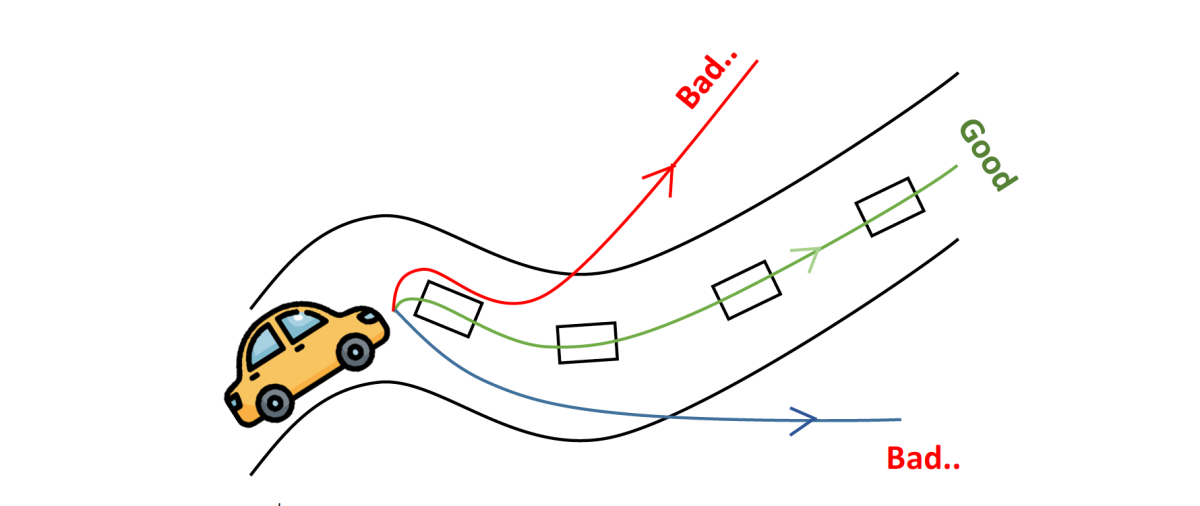

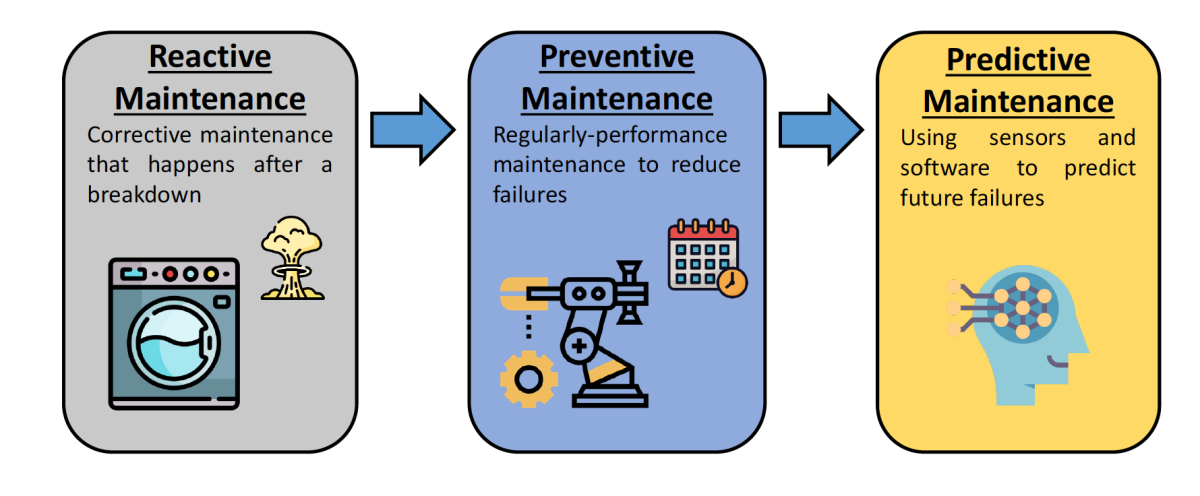

รูปที่ 4 ตัวอย่างของการปฏิบัติงานแบบ Operations optimization - Predictive Maintenance : เป็นการใช้ Digital Twin ทำนายอัตราการเสื่อมถอยของอายุการใช้งานเครื่องจักร โดยอาศัยผลของการวัดค่าต่าง ๆ เช่น ข้อมูลกระบวนการ (Process Data) ของระบบตั้งแต่อดีตจนถึงปัจจุบัน แล้วทำการพยากรณ์การชำรุดหรือสึกหรอในปัจจุบันเพื่อให้สามารถจัดวางแผนการซ่อมบำรุงรักษาเครื่องจักรได้ทันท่วงที ดังนั้นในขั้นตอนการพยากรณ์ จึงจำเป็นต้องมีการวัดค่า ตัวเลขและมีการเปรียบเทียบข้อมูลตัวเลข เพื่อประมาณกำหนดเวลาและส่วนการชำรุดที่อาจเกิดขึ้น เพื่อให้สามารถเตรียมการล่วงหน้าสำหรับ แรงงาน ชิ้นส่วน อะไหล่ และแผนการผลิตที่อาจมีผลกระทบได้อย่างแม่นยำ นอกจากนี้ Predictive Maintenance ยังมีความแตกต่างจาก Preventive Maintenance โดยที่ Predictive Maintenance จะทำการบำรุงรักษาเครื่องจักรตามเงื่อนไขหรือผลลัพธ์ที่ได้จากการพยากรณ์ จึงทำให้มีความแม่นยำยิ่งขึ้น

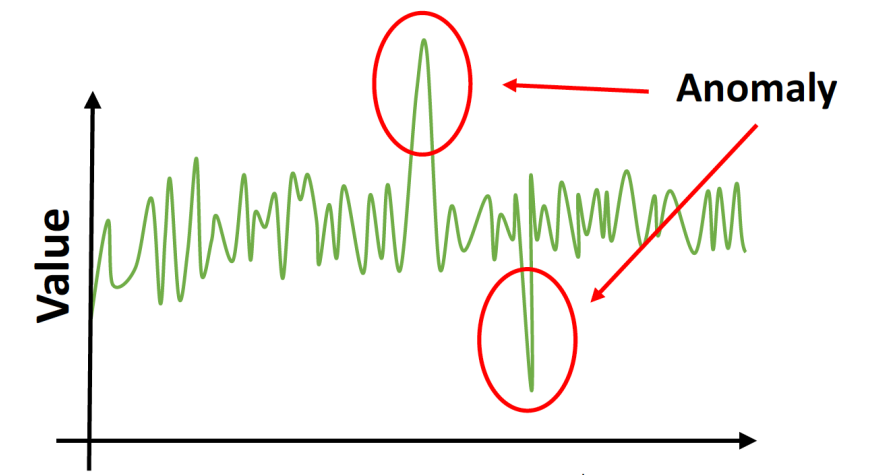

รูปที่ 5 ความแตกต่างของการ Maintenance ทั้งสามรูปแบบที่ถูกพัฒนาขึ้นตามลำดับ - Anomaly Detection: เป็นรูปแบบการจำลองการทำงานของแบบจำลองระบบ ควบคู่ไปกับการดำเนินงานจริงของระบบ สำหรับตัวอย่างการตรวจสอบความผิดปกติที่เกิดขึ้นแบบทันท่วงที ซึ่งจะแสดงผลออกมาผ่านแบบจำลอง เช่น บริษัทน้ำมันกำลังทำการส่งข้อมูลเซนเซอร์จากแท่นขุดเจาะน้ำมันที่ทำงานตลอดเวลา ขณะที่ Digital twin จะช่วยในการแสดงผลความผิดปกติในการดำเนินการของแท่นขุดเจาะจริง เพื่อช่วยหลีกเลี่ยงความเสียหายที่อาจเกิดขึ้นได้

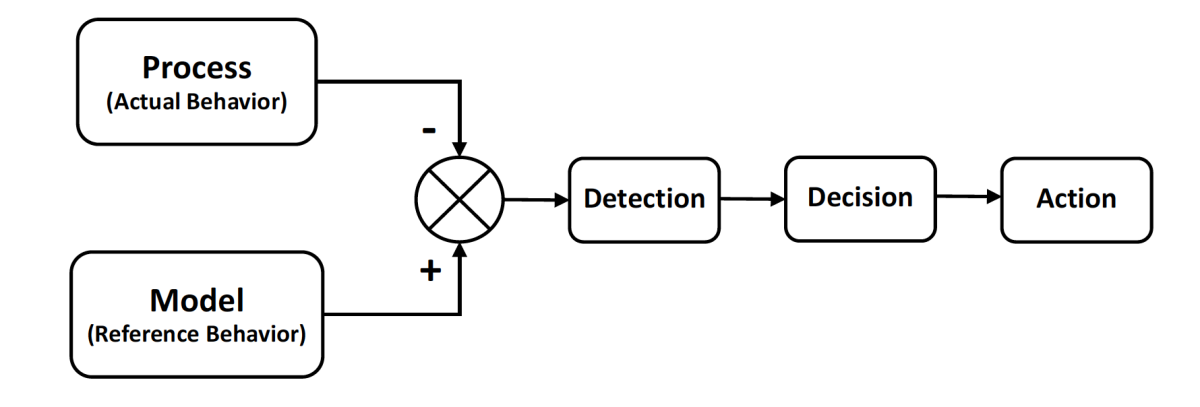

รูปที่ 6 การตรวจจับสัญญาณที่ผิดปกติ - Fault Detection and Isolation: เป็นกระบวนการนำแบบจำลองของระบบมาตรวจสอบหนทางที่จะเกิดความผิดพลาดขึ้น แบบจำลองที่นำมาใช้จะมีรูปแบบสมการทางคณิตศาสตร์ หรือรูปแบบข้อมูลที่ถูกบันทึกไว้ ภายหลังจากการตรวจสอบ โปรแกรมจะแจ้งเตือนแก่ผู้ใช้งาน และโปรแกรมยังทำการค้นหาหนทางใหม่ที่จะหลีกเลี่ยงปัญหา รวมถึงสามารถดำเนินการให้อยู่ภายใต้ข้อกำหนดของผู้ใช้ อันนำไปสู่การทำงานที่มีประสิทธิภาพสูงสุด

รูปที่ 7 กระบวนการของ Fault detection and isolation

ความแตกต่างระหว่างการจำลอง (Simulation) และ Digital Twin

แม้ว่าเทคโนโลยีการจำลอง (Simulation) และ Digital Twin จะมีความสามารถในการดำเนินการจำลองเสมือน แต่ก็ไม่เหมือนกัน แม้ว่าความสามารถในการจำลองแบบเดิมที่พบในแอปพลิเคชันการออกแบบโดยใช้คอมพิวเตอร์ช่วย (CAD) และวิศวกรรม (CAE) เป็นเครื่องมือออกแบบผลิตภัณฑ์ที่มีประสิทธิภาพ แต่ระบบ Digital Twin สามารถทำได้มากกว่านั้น ในทั้งสองกรณี การจำลองเกิดขึ้นในแบบจำลองเสมือน แต่โมเดลจะกลายเป็น Digital Twin เมื่อผลิตภัณฑ์ได้ถูกผลิตขึ้นแล้ว นอกจากนี้ เมื่อ Digital Twin ถูกขับเคลื่อนโดยแพลตฟอร์ม Industrial Internet of Things (IIoT) ก็จะสามารถรับข้อมูลในโลกแห่งความเป็นจริงได้อย่างรวดเร็ว และยังทำให้นักออกแบบสามารถ “เห็น” ว่าผลิตภัณฑ์จริงทำงานอย่างไร โดยแท้จริงแล้ว ด้วยการขับเคลื่อนโดยแพลตฟอร์ม IoT โมเดลดังกล่าวจะกลายเป็น Digital Twin แบบบูรณาการซึ่งเมื่อใช้งานและเชื่อมต่ออย่างสมบูรณ์ผ่านเธรดดิจิทัล (Digital thread) แล้ว จะเป็นเครื่องมือจำลองธุรกิจที่สามารถขับเคลื่อนกลยุทธ์ในทุกขั้นตอนของธุรกิจได้อย่างไรโดยมี 3 รูปแบบดังนี้ [12]

- Static vs Active : เครื่องมือจำลองด้วยโปรแกรม CAD จะคำนึงถึงการสร้างโมเดลจำลองของชิ้นงานหรือระบบที่ผู้ออกแบบได้จินตนาการไว้ ตั้งแต่ประเภทวัสดุ องค์ประกอบต่าง ๆ รวมไปถึงรูปแบบการทำงานหรือการดำเนินงาน ทำให้กระบวนการเปลี่ยนแปลงค่าตัวแปรนั้นต้องรอผู้ออกแบบมาทำการปรับเปลี่ยนด้วยตัวเอง ดังนั้นการจำลองด้วย CAD จึงมีลักษณะที่ตายตัว เมื่อเทียบกับ Digital Twin ที่ยืดหยุ่นพร้อมเปลี่ยนแปลงตัวแปรภายในแบบจำลองให้เข้าหากับระบบจริงตลอดเวลา ด้วยเหตุนี้ Digital Twin จึงวิวัฒนาการไปพร้อมกับระบบจริง และให้ผลลัพธ์ข้อมูลที่เป็นประโยชน์แก่ผู้ใช้งาน

- Could be vs What is : เครื่องมือจำลองด้วยโปรแกรม CAD สามารถตอบสนองด้วยการจำลองสถานการณ์ของความเป็นจริง ถ้าหากตัวแปรถูกเปลี่ยนแปลงตามการออกแบบของผู้ใช้งาน ทำให้การตอบสนองนั้นถูกจำกัดรูปแบบตามจินตนาการของผู้ออกแบบเท่านั้น ในขณะที่ Digital Twin ที่ถูกเสริมประสิทธิภาพด้วย IoT ได้ปรับเปลี่ยนสถานะของตัวเองควบคู่ไปกับระบบจริงในปัจจุบัน ซึ่งจะช่วยแสดงผลคุณลักษณะของระบบให้แก่ผู้ใช้งานได้ออกแบบกระบวนวิธีการปรับปรุงและพัฒนาระบบจากแหล่งข้อมูลจริง ดังนั้นการใช้ประโยชน์จากข้อมูลที่เปรียบดั่งเป็น Real Time จาก Digital Twin จะช่วยให้การบริหารระบบต่าง ๆเป็นไปด้วยความยืดหยุ่น ฉับไว และช่วยให้การปรับปรุงแก้ไขระบบเป็นไปอย่างทันทีรวมถึงตรงตามข้อกำหนดและความต้องการของผู้ใช้งาน

- Product-focused vs business-focused : เครื่องมือจำลองด้วยโปรแกรม CAD จะเน้นช่วยในการแสดงผลของชิ้นงานหรือระบบให้แก่ผู้ใช้งานหรือวิศวกร และทำการทดสอบการใช้งานแบบจำลองรวมถึงการแก้ไขตัวแปรต่าง ๆ ซึ่งจากรูปแบบการทำงานลักษณะนี้จะไม่ครอบคลุมไปจนถึงขั้นการ วิจัยและพัฒนา (R&D) ในระดับอุตสาหกรรม แตกต่างกับ Digital Twin เนื่องจากเป็นรูปแบบการอัพเดทตัวแปรจากระบบจริงตลอดเวลา ทำให้ผู้เชี่ยวชาญสามารถนำผลลัพธ์การวิเคราะห์จาก Digital Twin มาใช้ในทุก ๆ ส่วนของกระบวนการทำงานทางธุรกิจที่ซึ่งต้องการการปรับแต่งรูปแบบการทำงาน หรือ ต้องการการตัดสินใจดำเนินงานที่สำคัญ

จากข้อมูลทั้งหมดที่นำเสนอสามารถสรุปได้ว่า เทคโนโลยี Digital Twin นั้นคือผลลัพธ์ของการพัฒนาควบรวมของเทคโนโลยี Internet of Thing, Cloud Computing, Big Data, ระบบจำลองภาพสามมิติ และอื่น ๆ ที่ช่วยให้ผู้ใช้งานสามารถรับรู้ ตรวจสอบ คาดการณ์ วิเคราะห์และปรับแต่งการดำเนินงาน โดยไม่จำเป็นต้องใช้ส่วนกายภาพของระบบจริง Digital Twin จะเป็นรากฐานที่สำคัญของระบบอุตสาหกรรม 4.0 ที่จะก่อเกิดประสิทธิภาพการผลิตที่เพิ่มขึ้น ลดต้นทุนในการผลิตลง นำไปสู่การเพิ่มมูลค่าทางธุรกิจและช่วยในการตอบคำถามเชิงกลยุทธ์ที่สำคัญให้กับอุตสาหกรรมที่นำเทคโนโลยีนี้ไปประยุกต์ใช้ ในอนาคตอันใกล้นี้ Digital Twin จะมีบทบาทเข้ามาเป็นตัวสำคัญแก่อุตสาหกรรมหลายๆประเภท เพื่อจัดการข้อจำกัดและความยุ่งยากต่าง ๆ นำไปสู่การยกระดับประสิทธิภาพของการบริการและการทำงาน

ดาวน์โหลดเอกสารเผยแพร่

บทความนี้ผู้เขียนได้เรียบเรียงจากข้อมูลจากอินเทอร์เน็ตและบทความวิจัยมาสรุป วิเคราะห์ และคัดเลือกประเด็นสำคัญนำเสนอจากแหล่งต่าง ๆ ดังนี้

[1] https://en.wikipedia.org/wiki/Digital_twin

[2] L. Ragazzini, E. Negri, M. Macchi, A Digital Twin-based Predictive Strategy for Workload Control, IFAC-PapersOnLine, vol. 54, Issue 1, pp. 743-748, 2021.

[3] A. Padovano, F. Longo, L. Nicoletti, G. Mirabelli, A Digital Twin based Service Oriented Application for a 4.0 Knowledge Navigation in the Smart Factory, IFAC-PapersOnLine, vol. 51, Issue 11, pp. 631-636, 2018.

[4] https://new.abb.com/control-systems/features/digital-twin-applications

[5] C. Cunha, O. Cardin, G. Gallot, J. Viaud, Designing the Digital Twins of Reconfigurable Manufacturing Systems: application on a smart factory, IFAC-PapersOnLine, vol. 54, Issue 1, pp. 874-879, 2021.

[6] E. Yildiz, C. Møller, A. Bilberg, Virtual Factory: Digital Twin Based Integrated Factory Simulations, Procedia CIRP, vol. 93, pp. 216-221, 2020.

[7] https://www.controleng.com/articles/rise-of-the-digital-twin/

[8] https://www.nokia.com/networks/insights/technology/how-digital-twins-driving-future-of-engineering/

[9] https://www.mitrpholmodernfarm.com/news/2020/02/digital-twin-เทคโนโลยีฝาแฝดดิจิตอลเปลี่ยนโลก

[10] https://www.olisystems.com/post/when-does-a-process-model-become-a-digital-twin

[11] https://www.mathworks.com/discovery/digital-twin.html

[12] https://blogs.sw.siemens.com/mindsphere/the-difference-between-a-simulation-and-a-digital-twin