โดย ทีมวิเคราะห์ตลาดและเทคโนโลยี

เนคเทค สวทช.

วิกฤตการณ์ที่ต้องจัดการเพื่อหาทางเลือกและทางรอด

กระแสโลก Digital Transformation and Disruption ที่บีบคั้นให้ภาคธุรกิจและอุตสาหกรรมต้องปรับตัวให้อยู่รอดได้ โดยเฉพาะในยุค New and Next normal หลังการแพร่ระบาดทั่วโลกของ COVID-19 ซึ่งเป็นแรงกระเพื่อมเร่งให้ภาคอุตสาหกรรมมุ่งเข้าสู่อุตสาหกรรม 4.0 อย่างรวดเร็วขึ้นกว่าแต่ก่อน เพื่อให้สามารถก้าวข้ามผ่านวิกฤตการณ์เหล่านี้ไปให้ได้ แพลตฟอร์มดิจิทัลน่าจะเป็นตัวช่วยภาคอุตสาหกรรมได้อีกแรง โดยช่วยลดช่องว่างการมุ่งสู่อุตสาหกรรม 4.0 ที่หวังผลหลักทำให้ต้นทุนต่ำที่สุดและเกิดความคุ้มค่ามากที่สุด

นอกจากวิกฤตการณ์ในระดับมหภาคแล้ว ในระดับจุลภาค เมื่อเห็นบิลค่าไฟฟ้าในแต่ละเดือนแล้ว ผู้ใช้ไฟฟ้าส่วนใหญ่คงตกใจกับค่าไฟฟ้าที่เพิ่มสูงขึ้นอย่างมาก เผาผลาญเงินอย่างรวดเร็ว ทั้ง ๆ ที่การใช้ไฟฟ้ายังเท่าเดิม โดยตัวแปรสำคัญของเรื่องนี้คือค่า Ft[1] ซึ่งเพิ่มสูงขึ้นแบบก้าวกระโดดในช่วงปีที่ผ่านมา ประชาชนทั่วไปยังลำบากทุกหย่อมหญ้า นับประสาอะไรกับผู้ประกอบธุรกิจ โดยเฉพาะโรงงานผลิตสินค้าที่ต้องใช้ไฟฟ้าหล่อเลี้ยงเครื่องจักรตลอด 24 ชม. ย่อมได้รับผลกระทบอย่างรุนแรงยิ่งกว่าอย่างหลีกเลี่ยงไม่ได้

ชีวิตจริงของโรงงาน

ปัจจุบันผู้ประกอบการโรงงานต้องเผชิญกับปัญหาและความท้าทายหลายด้าน ไม่ว่าจะเป็น เครื่องจักรเสียหาย (โดยไม่ได้แจ้งเตือนก่อน) ระบบควบคุมต่าง ๆ ทำงานไม่ได้เต็มประสิทธิภาพ ต้องหยุดการผลิตชั่วคราว และย่อมส่งผลต่อการผลิตสินค้าที่ไม่ได้คุณภาพ การไม่มีระบบแจ้งเตือนเมื่อเครื่องจักรมีปัญหาหรือหยุดการทำงาน ข้อมูลที่มีไม่เพียงพอต่อการตัดสินใจและหลาย ๆ โรงงานข้อมูลเหล่านั้นยังอยู่ในรูปแบบแฟ้มกระดาษกองโต ซึ่งไม่สามารถนำมาใช้จัดการปัญหาได้ทันท่วงที เจ้าของโรงงานหลายแห่งที่พยายามนำเอาเทคโนโลยีมาใช้ยังต้องลองผิดลองถูกในการจัดการหาระบบดิจิทัลมาช่วยเหลือหรือมองหา System Integrator (SI) และต้องการผู้เชี่ยวชาญที่น่าไว้วางใจมาช่วยชี้แนะให้ตรงจุดของปัญหา

สิ่งที่โรงงานอยากเห็น

เพื่อเอาตัวรอดในการจัดการพลังงานและการบริหารจัดการโรงงาน และมุ่งสู่การเป็นอุตสาหกรรม 4.0 หากมีตัวช่วยเรื่องการจัดการข้อมูลต่าง ๆ ได้อย่างมีประสิทธิภาพ ฉายภาพให้เห็นแบบรวดเร็วและเข้าใจง่ายมากกว่าเป็นแฟ้มกระดาษปริมาณมหาศาล มีตัวช่วยสะกิดเตือนอย่างทันท่วงทีก่อนเกิดความเสียหายต่อการผลิตและเครื่องจักร มองหาตัวช่วยเพื่อวัดประสิทธิภาพการผลิต ตลอดจนช่วยลดต้นทุนการผลิตในแง่มุมต่าง ๆ ย่อมเป็นทางเลือกและทางรอดของโรงงานในยุคปัจจุบัน

แพลตฟอร์ม IDA เป็นตัวช่วยได้

Industrial IoT & Data Analytic Platform (IDA) หรือ แพลตฟอร์ม IDA คือตัวช่วย “ปลดล็อคศักยภาพโรงงานด้วยเทคโนโลยีไอโอที” หรือ “Connecting industrial IoT, unlocking new insights”

เนคเทค-สวทช. ได้มีการพัฒนาเทคโนโลยีเพื่อตอบโจทย์อุตสาหกรรม 4.0 หลายผลงาน โดยแพลตฟอร์ม IDA ก็เป็นหนึ่งในนั้น แพลตฟอร์ม IDA คือ แพลตฟอร์มที่สามารถเชื่อมต่อ เชื่อมโยง และรวบรวมข้อมูล (Integrate) จากอุปกรณ์ไอโอทีหรือ Internet of Things (IOT) ที่ช่วยตรวจจับสัญญาณต่าง ๆ จากเครื่องจักรในกระบวนการผลิตสู่การวิเคราะห์ บูรณาการข้อมูล และแสดงผล (Visualize) แบบ Real time ทำให้ทราบสถานภาพของเครื่องจักร ตลอดจนการวินิจฉัยข้อมูล (Diagnose) แจ้งเตือนและตอบสนอง (Alert & React) นำไปสู่การบริหารจัดการการผลิตได้อย่างมีประสิทธิภาพ รวดเร็ว ทันท่วงที และที่สำคัญยังช่วยในการประหยัดพลังงานได้อีกด้วย

สำหรับเทคโนโลยีที่เป็นส่วนประกอบหลักของแพลตฟอร์ม IDA เฉพาะของเนคเทคนั้น ได้แก่[2]

1. uRTU (Universal Remote Terminal Unit) หรือ หน่วยตรวจวัดระยะไกลยูนิเวอร์แซลโดยการเก็บและวิเคราะห์ข้อมูลเพื่อทราบต้นทุนรวมถึงภาพรวมด้านการใช้พลังงานเพื่อปรับปรุงประสิทธิภาพการใช้พลังงานในโรงงานให้คุ้มค่าสูงสุด

2. NETPIE (Network Platform for Internet of Everything) หรือ แพลตฟอร์มสื่อสารเพื่อเชื่อมต่อทุกสรรพสิ่ง โดย “NETPIE 2020” แพลตฟอร์ม IoT สัญชาติไทยเวอร์ชันใหม่ล่าสุด ด้วยคุณสมบัติที่พัฒนาขึ้นเพื่อลดภาระและตอบโจทย์ผู้ใช้งานด้าน IoT โดยเฉพาะ ทำให้เป็นเรื่องง่าย ตั้งแต่ขั้นตอนการสร้างต้นแบบ การพัฒนาระบบเพื่อการใช้งานเชิงพาณิชย์ ไปจนถึงการดูแลรักษา ตอบสนองความต้องการของผู้ใช้งานอย่างเต็มรูปแบบ

นอกจากนั้นแพลตฟอร์มยังมีหน้าจอแสดงผลข้อมูลต่าง ๆ เพื่อการวิเคราะห์และติดตามของเจ้าหน้าที่และเจ้าของโรงงาน จึงนับได้ว่าแพลตฟอร์ม IDA เป็นแพลตฟอร์ม IoT และระบบวิเคราะห์ข้อมูลอุตสาหกรรมที่เชื่อมโยงข้อมูลจากเครื่องจักรการผลิตสู่การวิเคราะห์ข้อมูล (Data Analytic) อย่างอิสระ ดังนั้นแพลตฟอร์ม IDA จึงสามารถประยุกต์ใช้งานครอบคลุมได้หลายมิติ เช่น

1. การตรวจวัดปริมาณการใช้พลังงานในโรงงาน (Energy Monitoring) โดยการเก็บและวิเคราะห์ข้อมูลเพื่อทราบต้นทุนรวมถึงภาพรวมด้านการใช้พลังงานเพื่อปรับปรุงประสิทธิภาพการใช้พลังงานในโรงงานให้คุ้มค่าสูงสุด

2. การปรับปรุงประสิทธิภาพของกระบวนการผลิต หรือ Overall Equipment Effectiveness (OEE) โดยการเชื่อมโยงข้อมูลพารามิเตอร์ต่าง ๆ ของเครื่องจักรเพื่อวิเคราะห์ประสิทธิผลโดยรวมที่บ่งบอกความพร้อมของเครื่องจักรซึ่งเป็นหัวใจสำคัญของประสิทธิภาพการผลิต นำไปสู่การแก้ไข ปรับปรุงกระบวนการผลิตอย่างตรงจุดเพื่อเพิ่ม Productivity แก่โรงงานอุตสาหกรรม

3. การบำรุงรักษาเชิงพยากรณ์ (Predictive Maintenance) โดยการเชื่อมโยงข้อมูลพารามิเตอร์ต่าง ๆ ของเครื่องจักรมาวิเคราะห์อย่างต่อเนื่อง ถึงความเป็นไปได้ที่เครื่องจักรจะเกิดอาการเสียหายในอนาคต ช่วยให้ผู้ประกอบการสามารถวางแผนการซ่อมบำรุงได้อย่างทันท่วงที ช่วยลดต้นทุนและเพิ่มประสิทธิภาพในการบำรุงรักษาเครื่องจักรในโรงงาน

การตรวจจับการใช้พลังงานในระดับเครื่องจักรแบบ Real-time ช่วยให้ผู้ประกอบการนำข้อมูลที่ได้ไปประกอบการตัดสินใจในการวางแผนและบริหารจัดการพลังงานในสถานประกอบการของตนได้อย่างมีประสิทธิภาพพร้อมต่อยอดไปสู่การวัดประสิทธิภาพการผลิตของเครื่องจักร (Overall Equipment Effectiveness: OEE) และการบำรุงรักษาเชิงพยากรณ์ (Predictive Maintenance) ต่อไป

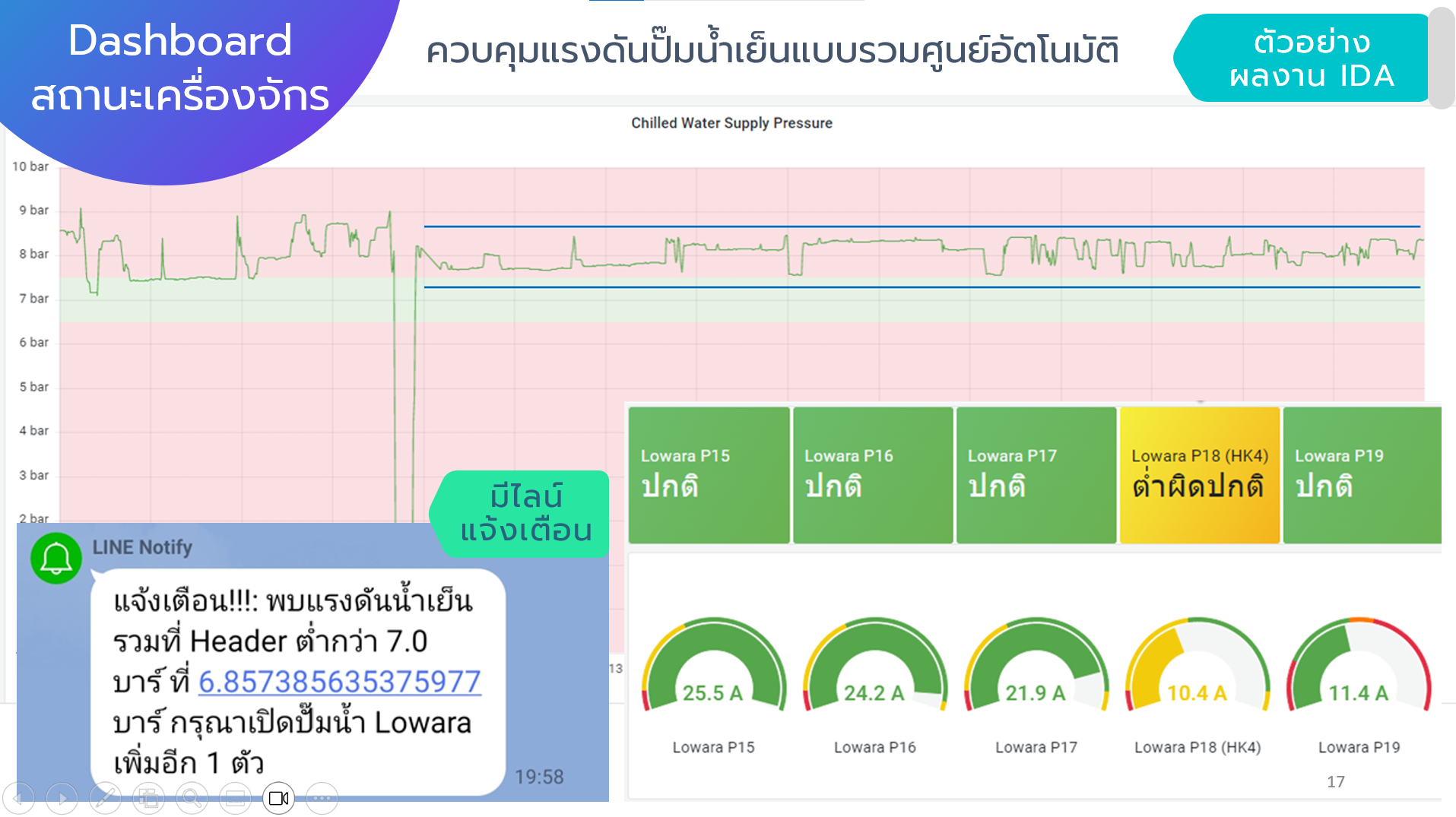

ตัวอย่าง Dashboard แสดงผลสถานะเครื่องจักร “ควบคุมแรงดันปั๊มน้ำเย็นแบบรวมศูนย์อัตโนมัติ” มีเริ่มต้นตั้งแต่เชื่อมต่อรวบรวมข้อมูล (Integrate) จึงมีการแสดงผล (Visualize) ในกรณีตัวอย่างนี้คือแสดงออกมาเป็นกราฟแนวโน้มแรงดันปั๊มน้ำเย็น และมีการวินิจฉัยข้อมูล (Diagnose) ว่ามีความปกติหรือผิดปกติ และที่สำคัญมีระบบแจ้งเตือนผ่าน Application LINE เพื่อให้บริษัทฯ สามารถแก้ไขปัญหาได้ทันท่วงที (Alert & React) แพลตฟอร์ม IDA จึงเป็นทั้งทางเลือกและทางรอดของการจัดการพลังงานของโรงงาน

จากเทคโนโลยีสู่ผู้ใช้ตัวจริง: กรณีศึกษา 2 บริษัท

จากบริษัทผู้ใช้แพลตฟอร์ม IDA ในปัจจุบันกว่า 20 แห่ง บริษัท ธนากรผลิตภัณฑ์น้ำมันพืช จำกัด และบริษัท เดอะเพ็ท จำกัด จังหวัดปทุมธานี เป็นกรณีศึกษาที่จะนำมาแสดงให้เห็นตัวอย่างประโยชน์ที่เกิดจากการใช้งานแพลตฟอร์ม IDA

กรณีศึกษาแรกคือ บริษัท ธนากรผลิตภัณฑ์น้ำมันพืช จำกัด มีแผนดำเนินการเพื่อยกระดับโรงงานไปสู่ระดับ Industry 4.0 โดยในการผลิตน้ำมันพืชให้มีคุณภาพสูงนั้น จำเป็นต้องมีการตรวจวัดกระบวนการในการผลิต (Process Monitoring) และสิ่งสำคัญที่สุดหนึ่งคือ การบำรุงรักษาเครื่องจักรมิให้มีความผิดปกติหรือหยุดทำงานส่งผลให้การผลิตหยุดชะงัก โดยโรงงานได้ใช้แพลตฟอร์ม IDA เพื่อเป็นตัวช่วยการตรวจสอบการใช้พลังงานพื้นฐานและการบำรุงรักษาเครื่องจักรสำหรับหอหล่อเย็น (Cooling Tower) ซึ่งเป็นหนึ่งในเครื่องจักรที่สำคัญที่สุดในกระบวนการผลิต ซึ่งจะต้องมีการตรวจสอบมอเตอร์ทั้งในส่วนของปั๊มน้ำและพัดลมโดยติดตั้งอุปกรณ์เซนเซอร์เพื่อนำข้อมูลการใช้พลังงานไฟฟ้า การสั่นสะเทือน (Vibration) อุณหภูมิ (Temperature) และกระแสไฟฟ้า (Current) ผ่านอุปกรณ์ URCONNECT ขึ้นสู่ระบบเครือข่าย IoT คลาวด์ของ IDA เพื่อตรวจวัด และแพลตฟอร์ม IDA ช่วยแสดงผลสถานะการทำงานแบบ Real-time หากเกิดความผิดปกติสามารถทำการแจ้งเตือนได้ทันที นอกจากนี้ IDA Dashboard ยังมีการแสดงผลตัวชี้วัดประสิทธิภาพของเครื่องจักร เช่น Cooling Efficiency ของ Cooling Tower ซึ่งจะถูกนำไปปรับปรุงการใช้งานได้

สำหรับกรณีศึกษาที่สอง บริษัท เดอะเพ็ท จำกัด จังหวัดปทุมธานี มีการใช้งานเทคโนโลยีเพื่อสนับสนุนกระบวนการบำรุงรักษาระบบ Cooling Tower น้ำหล่อเย็นของเครื่องจักร พร้อมทั้งออกแบบระบบให้สามารถควบคุมย้อนกลับได้ โดยเมื่อใช้งานจริง นำไปควบคุมส่วน Pump Chiller เป็นหลัก ทำให้สามารถควบคุมการใช้พลังงานไฟฟ้า สำหรับมอเตอร์ปั๊มได้อย่างมีประสิทธิภาพ แพลตฟอร์ม IDA นอกจากช่วยให้โรงงานทราบถึงสถานะการทำงานของปั๊มน้ำและมอเตอร์ของ Cooling Tower แล้ว ยังช่วยในการควบคุมการทำงานของปั๊มน้ำเย็นแบบอัตโนมัติอีกด้วย ส่งผลให้ลดการใช้แรงงานคน อีกทั้งยังสามารถควบคุมการใช้พลังงานไฟฟ้าของปั๊มน้ำและมอเตอร์ของ Cooling Tower ได้อย่างมีประสิทธิภาพมากขึ้น

นอกจากสถานะการทำงานของปั๊มและมอเตอร์แล้ว ยังมีการตรวจวัดแรงดันและอุณหภูมิน้ำเย็นสำหรับระบายความร้อนเครื่องผลิตฉีดพลาสติก ซึ่งสามารถตรวจสอบความผิดปกติและแก้ไขได้อย่างรวดเร็ว ช่วยป้องกันเครื่องจักรเสียหายและลดระยะเวลาการหยุดผลิตเพื่อซ่อมแซมเครื่องจักรได้ การแจ้งเตือนความผิดปกติของปั๊มน้ำ มีระบบแจ้งเตือนผ่านแอปพลิเคชัน LINE ในกลุ่มผู้รับผิดชอบ ทำให้เมื่อมีความผิดปกติเกิดขึ้น ระบบจะแจ้งเตือนผ่านทางช่องแชตกลุ่ม เพื่อให้ผู้รับผิดชอบสามารถเข้าแก้ไขปัญหาได้อย่างรวดเร็วการใช้งานแพลตฟอร์ม IDA นอกจากช่วยลดต้นทุนและประหยัดพลังงานได้แล้ว ยังช่วยในเรื่องของความเสถียรของกระบวนการผลิต ส่งผลให้คุณภาพของผลิตภัณฑ์คงที่ ช่วยให้ลดของเสียของผลิตภัณฑ์อีกด้วย

จากกรณีศึกษาทั้งสองบริษัท ถึงแม้ว่าโรงงานจะมีขนาดแตกต่างกัน และการผลิตสินค้าที่แตกต่างกัน แต่ก็มีการใช้งานแพลตฟอร์ม IDA ที่มีความคล้ายคลึงกัน โดยเน้นในส่วนบำรุงรักษาเครื่องจักรสำหรับหอหล่อเย็น (Cooling Tower) ที่เป็นหนึ่งในเครื่องจักรที่สำคัญที่สุดในกระบวนการผลิต ตลอดจนช่วยในการควบคุมการทำงานของปั๊มน้ำเย็นแบบอัตโนมัติอีกด้วย และยังช่วยแสดงผลสถานะการทำงานแบบ Real-time หากเกิดความผิดปกติสามารถทำการแจ้งเตือนเพื่อแก้ไขปัญหาได้ทันท่วงทีเช่นเดียวกันทั้งสองโรงงาน

ทั้งนี้ เมื่อได้วิเคราะห์ประเมินเชิงตัวเลข เพื่อยืนยันถึงผลประโยชน์ที่บริษัททั้งสองได้รับจากการใช้แพลตฟอร์ม IDA อย่างเป็นรูปธรรม โดยทีมประเมินผลของเนคเทค ซึ่งแสดงให้เห็นถึงมิติผลประโยชน์ที่บริษัทได้รับที่มีความแตกต่างกันได้อย่างชัดเจน ดังนี้

สำหรับบริษัท ธนากรฯ ในภาพรวมบริษัทฯ มี Return on Investment (ROI) เป็นจำนวนสูงถึง 102 เท่าของเงินลงทุน โดยมีระยะเวลาคืนทุน (Payback Period) เพียงภายใน 1 เดือนเท่านั้น ตลอดจนได้สร้างผลกระทบเชิงเศรษฐกิจจากการลดความสูญเสียกำลังการผลิตโดยรวมได้สูงถึง 126 ล้านบาท ส่วนหนึ่งมาจากการมีข้อมูลแบบ Real-time Dashboard และมีระบบแจ้งเตือน ทำให้สามารถวางแผนป้องกันก่อนเครื่องจักรเสียหาย ซึ่งถ้าเสียหายขึ้นมานั้นต้องใช้เวลาสั่งซื้อหรือซ่อมนานถึง 3 เดือน และยิ่งไปกว่านั้นคือ ทำให้บริษัทฯ มีการลงทุนเพิ่มเพื่อต่อยอดจากการใช้งานแพลตฟอร์ม IDA เพื่อเพิ่มประสิทธิภาพการผลิต โดยได้ติดตั้งระบบ Cooling Tower และ Expander เช่น การติดตั้ง Pressure Transmitter, Vibration Sensor & Temperature Sensor และระบบ Automation มูลค่ารวมเกือบ 1 ล้านบาท

ในขณะที่บริษัท เดอะเพ็ทฯ เมื่อเทียบประสิทธิภาพการผลิตก่อนการติดตั้งระบบและหลังการติดตั้งระบบแพลตฟอร์ม IDA บริษัทฯ มี Return on Investment (ROI) เป็นจำนวน 1.4 เท่าของเงินลงทุน เมื่อคำนวณระยะเวลาคืนทุน (Payback Period) ใช้เวลาในการคืนทุน 1 ปี ตลอดจนได้สร้างผลกระทบเชิงเศรษฐกิจจากการเพิ่มประสิทธิภาพการทำงานและลดเวลาการทำงานของพนักงาน 4 หมื่นบาท จากการมีระบบแจ้งเตือนแก้ไขปัญหาได้อย่างทันท่วงที และยิ่งไปกว่านั้นคือ ช่วยประหยัดการใช้พลังงานสูงถึงเกือบ 1 ล้านบาท หรือในระยะยาวสามารถประหยัดพลังงานได้สูงถึง 50% ภายในระยะเวลา 5 ปี มีผลทำให้บริษัทฯ ตัดสินใจลงทุนเพิ่มต่อยอดจากการใช้งานแพลตฟอร์ม IDA เพื่อเพิ่มประสิทธิภาพการผลิตในระบบควบคุมและเซนเซอร์ มูลค่ารวมเกือบ 3 แสนบาท

เมื่อเปรียบเทียบทั้งสองบริษัท พบว่าบริษัท ธนากรฯ มี ROI (102 เท่า) สูงกว่าบริษัท เดอะเพ็ทฯ (1.4 เท่า) อย่างมาก เนื่องจากขนาดโรงงานการผลิต และจุดที่นำเอาเทคโนโลยีไปแก้ปัญหามีความแตกต่างกันเนื่องจากบริษัท ธนากรฯ ได้ประโยชน์จากการใช้แพลตฟอร์ม IDA ในการลดความสูญเสียกำลังการผลิต ลดความเสี่ยงในการสูญเสียจากการลดกำลังการผลิต ลดความเสียหายของเครื่องจักร ลด downtime ลดค่าบำรุงรักษาโดยไม่จำเป็น ซึ่งหากเกิดขึ้น จะกระทบอย่างมากต่อยอดการผลิต ยอดขายและต้นทุนจัดเก็บคลังสินค้าเป็นมูลค่าสูง

ในขณะที่บริษัท เดอะเพ็ทฯ ทดลองนำไปใช้งานโดยมุ่งเน้นผลประโยชน์ในมิติการประหยัดพลังงานและลดเวลาการทำงานของพนักงานก่อน ซึ่งการนำไปใช้ยังไม่ได้อยู่ในกระบวนการผลิตโดยตรง ทำให้มูลค่าประโยชน์ที่เกิดขึ้นยังไม่สูงเท่า หากในอนาคตปรับไปสู่การวิเคราะห์เพื่อการลดความสูญเสียกำลังการผลิตเช่นบริษัท ธนากรฯ ก็มีแนวโน้มให้ค่าผลตอบแทนการลงทุนสูงขึ้นได้ ในขณะที่ต้นทุนของในส่วนของการประยุตก์ใช้แพลตฟอร์ม IDA ของทั้งสองแห่งไม่ต่างกันมากนัก ทั้งนี้จากผลประโยชน์ต่อการลงทุนที่แตกต่างกันดังกล่าว ย่อมส่งผลกระทบต่อระยะเวลาคืนทุน (Payback Period) และการลงทุนเพิ่มของบริษัทฯ ที่แตกต่างกันเช่นกัน

อย่างไรก็ตาม รายงานฉบับนี้เป็นเพียงกรณีศึกษาการใช้เทคโนโลยีแพลตฟอร์ม IDA โดยเน้นในส่วนบำรุงรักษาเครื่องจักรสำหรับหอหล่อเย็น (Cooling Tower) ที่มีการวิเคราะห์เชิงตัวเลขทั้ง ROI, Payback Period, Impact และ Investment เพียงสองบริษัทเท่านั้น ซึ่งอาจจะมีการประยุกต์ใช้แพลตฟอร์ม IDA นี้ในแง่มุมอื่น ๆ ของโรงงาน หรือใช้เทคโนโลยีอื่น ๆ มาสผมผสานอีก ตลอดจนใช้ในโรงงานที่ขนาดการผลิตและสินค้าที่แตกต่างกัน ย่อมจะส่งผลให้การวิเคราะห์ เปรียบเทียบ และประเมินเชิงเศรษฐศาสตร์ตลอดจนผลประโยชน์และประสิทธิภาพการผลิตตามบริบทโรงงานที่แตกต่างกัน