โดย ดร.กุลชาติ มีทรัพย์หลาก

นักวิจัยศูนย์อิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ (เนคเทค-สวทช.)

ในปัจจุบัน เทคโลยีดิจิทัลและอินเทอร์เน็ตมีบทบาทสำคัญในการปรับเปลี่ยนกระบวนการผลิตในยุคของการปฏิวัติอุตสาหกรรมครั้งที่ 4 หรือ Industry 4.0 ให้มีประสิทธิภาพมากขึ้น เพิ่มผลผลิตได้เร็วขึ้นด้วยคุณภาพที่สูงขึ้น และลดปริมาณของเสียที่เกิดจากการผลิต นอกจากนี้ยังสามารถป้องกันความเสียหายหรือยืดอายุการใช้งานของอุปกรณ์เครื่องจักร หรือในบางกรณีสามารถปรับปรุงกระบวนการผลิตให้ยืดหยุ่นตามความต้องการของลูกค้าที่หลากหลายด้วยเครื่องจักรชุดเดียวกัน ทั้งนี้ Industry 4.0 เกิดขึ้นได้จากการนำเทคโลยีดิจิทัลและอินเทอร์เน็ตมาบูรณาการในรูปแบบใหม่ โดยเฉพาะอย่างยิ่งเทคโนโลยี Internet of Things (IoT) ที่ทำให้อุปกรณ์ เครื่องจักร หรือระบบต่างๆ สามารถเชื่อมต่อและสื่อสารกันได้เป็นเครือข่าย

เนื่องด้วยอุตสาหกรรมไทยกำลังเผชิญกับปัญหาต้นทุนที่ต้องแข่งขันได้ในตลาดโลก การเพิ่มประสิทธิภาพในการผลิตและการลดต้นทุนเป็นสิ่งสำคัญที่ต้องผู้ประกอบการจะต้องหาทางปรับปรุงเพื่อให้มีโอกาสแข่งขันได้ เทคโนโลยี IoT ที่ใช้ในภาคอุตสาหกรรม หรือที่เรียกกันว่า Industrial Internet of Things (IIoT) จึงมีส่วนสำคัญอย่างยิ่งในการขับเคลื่อนเศรฐกิจ อุปกรณ์หรือเครื่องจักรรวมทั้งระบบต่างๆภายในโรงงานสามารถสื่อสารกันได้แบบเป็นเครือข่าย สามารถรับรู้ แลกเปลี่ยนข้อมูล แสดงผล ควบคุม หรือทำงานร่วมกันได้ โดยก้าวข้ามขีดจำกัดในเรื่องของเวลาและสถานที่ จากการเยี่ยมชมและการให้คำปรึกษาแก่โรงงานต่างๆในกิจกรรมถ่ายทอดเทคโนโลยี IoT เพื่อเตรียมความพร้อมสู่ Industry 4.0 ในปีพ.ศ.2560 ของกลุ่มวิจัย Network Platform for Internet of Everything (NETPIE) [1], ศูนย์อิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ, สวทช. พบว่าโรงงานขนาดกลางและขนาดใหญ่มีความต้องการที่จะปรับตัวไปสู่โรงงานอัจฉริยะ (Smart Factory) ตามแนวทางของ Industry 4.0 โดยในเบื้องต้นต้องการใช้ IoT เพื่อเชื่อมต่อเครื่องจักรเข้ากับระบบและบูรณาการข้อมูลที่ได้จากอุปกรณ์ เครื่องจักร หรือสภาวะแวดล้อมต่างๆมาต่อยอดให้เกิดประโยชน์ เนื่องจากโรงงานแต่ละแห่งมีความพร้อมในการพัฒนาและใช้เทคโนโลยี IoT แตกต่างกันไป การเตรียมความพร้อมควรพิจารณาตามองค์ประกอบสำคัญดังต่อไปนี้

องค์ประกอบสำคัญในการประยุกต์ใช้ IoT

1. การเชื่อมต่อ (Connectivity)

เพื่อให้ได้รับประโยชน์สูงสุด อุปกรณ์หรือเครื่องจักร (ซึ่งเป็น Things ในความหมายของ IoT) ต้องมีการเชื่อมต่อกันเป็นเครือข่ายเพื่อให้สามารถดึงข้อมูลสำคัญหรือสั่งควบคุมได้จากระบบส่วนกลาง สำหรับโรงงานส่วนใหญ่ในประเทศไทย (โดยเฉพาะในกลุ่ม SMEs) จะใช้เครื่องจักรแบบเดี่ยว (Stand-Alone) ซึ่งแต่ละเครื่องจักรจะผลิตแต่ละชิ้นงานไปแต่ละขั้นตอน แล้วจะส่งต่อไปผลิตในเครื่องจักรถัดไปตามกระบวนการ ทำให้ข้อมูลการผลิตของแต่ละเครื่อง (เช่น จำนวนการผลิตได้ในหน่วยของเวลาที่กำหนด) หรือข้อมูลความก้าวหน้าในการผลิตในแต่ละขั้นตอนหรือทั้งหมดยังไม่มีการเชื่อมโยงกันเพื่อประโยชน์ในการดูภาพรวมการผลิตทั้งหมด ประโยชน์ของการเชื่อมต่ออุปกรณ์หรือเครื่องจักรทั้งหมดนี้คือทำให้เห็นภาพรวมการผลิตทั้งส่วนย่อยและส่วนรวมออกมาได้อย่างรวดเร็วตามเวลาจริงหรือเวลาขณะนั้น (Real-time) และถูกต้องแม่นยำ มีการแลกเปลี่ยนข้อมูลสื่อสารหรือข้อมูลควบคุมระหว่างกัน และสามารถนำข้อมูลออกมาใช้ประโยชน์ได้โดยง่าย ทั้งนี้การนำข้อมูลออกมาจากอุปกรณ์เครื่องจักรต่างๆ ต้องติดอุปกรณ์ควบคุม เช่น Programmable Logic Controller (PLC) หรืออุปกรณ์เซนเซอร์และทำการเชื่อมต่อกับระบบกลาง หากเป็นโรงงานขนาดใหญ่อาจมีระบบตรวจสอบควบคุมและเก็บข้อมูลสำหรับกลุ่มเครื่องเครื่องจักรเฉพาะพิเศษ เช่น ระบบ SCADA (Supervisory Control and Data Acquisition) ที่รวบรวมข้อมูลจากระดับ PLC ขึ้นมาไว้ใช้อยู่แล้วแล้ว แต่อาจไม่เหมาะกับอุตสาหกรรมขนาดย่อมและขนาดกลางที่มีงบประมาณจำกัด ดังนั้นเทคโนโลยี IoT จึงเป็นอีกทางเลือกหนึ่งที่เชื่อมโยงครื่องจักรต่างๆเข้าด้วยกันผ่าน IoT คลาวด์

การเชื่อมต่อระหว่างเครื่องจักรกับ IoT คลาวด์สามารถพัฒนาโดยเริ่มจากการจัดหาอุปกรณ์เซนเซอร์วัดค่าต่างๆที่สนใจจากเครื่องจักร แล้วต่อกับอุปกรณ์ควบคุม เช่น ไมโครคอนโทรลเลอร์ (Microcontroller) ที่สามารถเขียนโปรแกรมตรรกะเพื่อรับส่งข้อมูลหรือควบคุม และมีโมดูลเพื่อเชื่อมต่อไมโครคอนโทรลเลอร์กับเครือข่ายอินเทอร์เน็ตเพื่อให้เชื่อมต่อกับ IoT คลาวด์ได้ นอกจากนี้ผู้พัฒนาสามารถสร้างแอปพลิเคชัน (Application) ต่างๆต่อยอดเพื่อตรวจสอบสถานะหรือควบคุมเครื่องจักรได้อีกด้วย ตัวอย่างของการพัฒนาอุปกรณ์ IoT เบื้องต้น เพื่อใช้งานบน IoT คลาวด์แพลตฟอร์มสามารถศึกษาได้ที่เว็บไซต์ [2] และ [3]

2. การเก็บข้อมูล (Data Collection/ Data Acquisition)

ในแต่ละเครื่องจักรจะมีข้อมูลที่จำเป็นเพื่อบ่งชี้สถานะการทำงาน (Status) สมรรถนะการทำงาน (Performance) หรือข้อมูลที่ต้องแจ้งเตือนสำหรับการดูแลและซ่อมบำรุง (Maintenance) นอกจากนี้ข้อมูลในฝ่ายผลิต (Production) จะมีการเก็บข้อมูลเพื่อตรวจสอบความคุ้มค่าในการผลิต หรือการใช้ประโยชน์สูงสุดของทรัพยากร (คน เครื่องจักร พลังงาน หรืออื่นๆ) เช่น จำนวนชิ้นงานที่ผลิตได้ในหนึ่งหน่วยเวลา จำนวนชิ้นงานที่ดีหรือเสีย หรือข้อมูลในมิติของเวลาต่างๆ เช่น เวลาที่ใช้ในขั้นตอนย่อยๆจนถึงเวลาที่ใช้ในกระบวนการผลิตทั้งหมดในสายการผลิต เวลาสูญเปล่าหรือเวลารอคอย เวลาที่ใช้ในการเคลื่อนย้ายชิ้นส่วนหรือผลิตภัณฑ์ เวลาการปรับตั้งเครื่องจักร เป็นต้น การรวบรวมหรือบันทึกข้อมูลอย่างอัตโนมัติด้วยวิธีการของ IoT ในตัวอย่างของการเชื่อมต่อ (Connectivity) ดังที่กล่าวมาแล้วช่วยลดภาระของพนักงานที่มีหน้าที่ในการบันทึกข้อมูลจากที่ต้องคอยจดบันทึกตามเวลาเปลี่ยนเป็นการบันทึกแบบอัตโนมัติ และยังช่วยลดข้อผิดพลาดในการบันทึกข้อมูลได้อีกด้วย ในการเริ่มทดลองประยุกต์ IoT กับระบบที่มีอยู่ โรงงานอาจเริ่มเก็บข้อมูลของเครื่องจักรในสายการผลิตที่สำคัญที่สุดก่อนดังต่อไปนี้

ติดอุปกรณ์หรือเซนเซอร์สำหรับดึงสัญญาณการทำงานของเครื่องจักรเพื่อวิเคราะห์ค่าต่างๆ เช่น เวลาการทำงานของเครื่องจักรที่ใช้งานจริงเทียบกับเวลาที่วางแผนไว้เพื่อประเมินความคุ้มค่าของการผลิต หรือเพื่อตรวจหาปัญหาที่ทำให้การผลิตหยุดชะงัก ติดตั้งอุปกรณ์หรือเซนเซอร์นับจำนวนเพื่อเปรียบเทียบจำนวนการผลิตที่ได้ต่อที่จำนวนที่วางแผนไว้ในหนึ่งหน่วยเวลา เช่น ในหนึ่งชั่วโมงสามารถผลิตของได้ตามที่วางแผนไว้หรือไม่ และ ติดตั้งอุปกรณ์หรือเซนเซอร์เพื่อตรวจวัดจำนวนของผลิตภัณฑ์ที่ดีมีคุณภาพหรือตรวจนับส่วนที่เสียเมื่อเทียบกับจำนวนที่ผลิตทั้งหมด

ทั้งนี้ข้อมูลบางประเภท เช่น การปิดเปิดเครื่องจักร เวลาที่เครื่องจักรทำงาน และพารามิเตอร์ต่างๆของเครื่องจักร สามารถนำออกมาได้จากอุปกรณ์เฉพาะของเครื่องจักรโดยตรง ผ่านทางกล่องควบคุม เช่น PLC แต่ยังมีข้อมูลบางประเภทที่จำเป็นต้องใช้อุปกรณ์เซนเซอร์ (Sensor) เพื่อนำสภาวะต่างๆมาเปลี่ยนเป็นข้อมูล เช่น อุปกรณ์เซนเซอร์ที่ใช้สำหรับวัดค่า ความร้อน ความดัน อัตราการไหลของของเหลวในท่อ หรือ สภาพแวดล้อมต่างๆในโรงงานเป็นต้น หรือข้อมูลที่แสดงสมถภาพของการผลิต เช่น ความเร็วหรือพฤติกรรมของของเครื่องจักรในการผลิต โรงงานสามารถเลือกใช้อุปกรณ์เซนเซอร์ได้ตามงบประมาณและความจำเป็น ราคาของอุปกรณ์เซนเซอร์จะขึ้นอยู่กับความละเอียดและความถูกต้องแม่นยำ หากเป็นเซนเซอร์ที่มีคุณภาพเกรดโรงงาน (Industrial grade) จะมีราคาสูงกว่ากว่าอุปกรณ์เซนเซอร์ทั่วไปมาก จึงควรเลือกใช้ตามความเหมาะสม

ข้อมูลต่างๆในระบบสามารถจัดเก็บได้ในระบบฐานข้อมูลของโรงงานเพื่อใช้ในงานแสดงผล (Visualization) หรืองานวิเคราะห์ในลำดับต่อไป หรือสามารถส่งข้อมูลผ่านอินเทอร์เน็ตไปเก็บไว้ในแหล่งเก็บข้อมูลในคลาวด์ (Cloud Storage) ของผู้ให้บริการต่างๆ ข้อดีคือไม่ต้องดูแลระบบเองและสามารถใช้ข้อดีอื่นๆของการใช้งานบนเครือข่ายคลาวด์ เช่น การเข้าถึงเครือข่ายจากที่ใดก็ได้เชื่อมต่อกับอินเทอร์เน็ต การบูรณาการเข้ากับระบบหรือบริการอื่นๆในอนาคต รวมทั้งเรื่องการขยายตัวเมื่อระบบใหญ่ขึ้น เป็นต้น แต่ก็มีค่าใช้จ่ายในการใช้บริการและอาจต้องพิจารณาถึงเรื่องมาตรฐานในการรักษาความปลอดภัย (Security) และความเป็นส่วนตัว (Privacy) ของข้อมูลประกอบด้วย เมื่อเก็บข้อมูลจากส่วนต่างๆได้ตามต้องการแล้วต้องมีการบูรณาการเพื่อให้เกิดความเชื่อมโยงกันระหว่างข้อมูลเพื่อให้เกิดประโยชน์สูงสุดเป็นลำดับถัดไป

3. การบูรณาการข้อมูล (Data Integration)

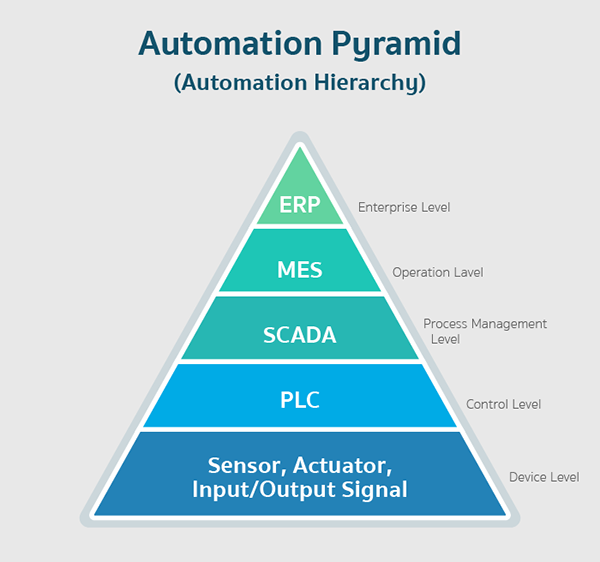

ในยุคของ Industry 3.0 เป็นยุคที่นำระบบอัตโนมัติมาใช้ มีการไหลของข้อมูลไปตามลำดับชั้นดังแสดงในรูปที่ 1 ที่เรียกว่า Automation Pyramid (หรือ Automation Hierarchy) โดยที่ชั้นต่างๆเหล่านี้มีระบบที่คอยเก็บรวบรวมข้อมูลตั้งแต่ระดับของอุปกรณ์ที่ทำหน้าที่รับส่งสัญญาณ(Input/Output) หรือเซนเซอร์ต่างๆ ขึ้นมาถึงระดับควบคุมที่มีระบบตรวจสอบ ควบคุมและเก็บข้อมูล เช่น SCADA และส่งผ่านไปยังระบบ MES (Manufacturing Execution System) ที่ตรวจสอบและติดตามกระบวนการผลิตตั้งแต่วัตถุดิบจนถึงผลิตภัณฑ์ที่สำเร็จ ส่วนในระบบ ERP (Enterprise Resource Planning) นั้นจะเกี่ยวข้องกับข้อมูลในชั้นบนสุดของธุรกิจของบริษัท ที่เกี่ยวข้องกับ งานวางแผนการผลิตและสินค้าคงคลัง งานขาย งานบัญชี งานทรัพยากรบุคคล เป็นต้น ดังนั้นโรงงานที่ต้องการพัฒนาให้เป็น Smart Factory จึงต้องมีการเชื่อมโยงข้อมูลการผลิตในทุกระดับ

แต่ระบบเหล่านี้ล้วนมีราคาและค่าบำรุงรักษาสูง ทำให้ผู้ใช้งานที่มีงบประมาณและทรัพยากรจำกัด เช่น กลุ่ม SME ไม่มีระบบเหล่านี้ใช้งานอย่างครบถ้วน ในการใช้งานจริงผู้ใช้ส่วนใหญ่ไม่ได้มีความจำเป็นต้องใช้งาน ครบในทุกส่วน (หรือทุกโมดูล) แต่หากจะซื้อโมดูลหรือบริการแยกก็อาจทำไม่ได้ตามที่ต้องการ ดังนั้นการ พัฒนาระบบด้วยเทคโนโลยี IoT จึงเป็นอีกทางเลือกหนึ่งที่สามารถออกแบบให้เหมาะสมกับงบประมาณและทรัพยากรที่มี

การบูรณาการข้อมูลสามารถเริ่มทำได้ตั้งแต่ระดับล่างขึ้นมา ผู้ใช้สามารถติดตั้งอุปกรณ์ควบคุมหรือ อุปกรณ์เซนเซอร์เพื่อดึงข้อมูลจากเครื่องจักรและค่าต่างๆในกระบวนการผลิตมาเก็บไว้ โดยที่ไม่ต้องดัดแปลง หรือรบกวนการทำงานของระบบเดิมที่มีอยู่ เนื่องจากการเชื่อมต่อแบบ IoT นั้นมีความยืดหยุ่นสูง การสื่อสาร การส่งและรับข้อมูลของอุปกรณ์ต่างๆ สามารถข้ามชั้นของระบบที่เคยเชื่อมต่อในรูปแบบเดิม ข้อมูลต่างๆ สามารถส่งตรงไปยังหน้าจอแสดงผล ผ่านทางเว็บเบราว์เซอร์ หรือแอปพลิเคชั่นที่แยกอิสระจากระบบเดิมที่มี อยู่ก็ได้ และสามารถเข้าถึงจากที่ใดก็ได้ ทำให้การบูรณาการข้อมูลเป็นเรื่องที่ง่ายขึ้น และผู้ใช้งานสามารถ เลือกใช้งานแต่ละส่วนผสมผสานกันตามความต้องการอย่างแท้จริงโดยไม่ถูกผูกขาดด้วยระบบใดระบบหนึ่ง

นอกจากนี้เมื่อมีการตรวจสอบค่าต่างๆแบบ Real-time ผู้ใช้จะได้รับประโยชน์จากพลวัตของข้อมูลอย่าง เต็มที่ และหากนำข้อมูลที่เก็บไว้มาวิเคราะห์ต่อยอดจะได้ความรู้ความเข้าใจที่ไม่อาจเห็นได้ทั่วไป เช่น เมื่อเกิด ปัญหาผลิตสินค้าได้ไม่ทันหรือมีปัญหาด้านคุณภาพ ความรู้ที่เกิดจากการสกัดข้อมูลเหล่านี้อาจทำให้ทราบถึง สาเหตุของปัญหาได้อย่างรวดเร็ว เช่น อยู่ที่เครื่องจักร กระบวนการผลิตที่ออกแบบไม่ดี หรืออยู่ที่พนักงานปฏิบัติงาน

ความเร็วในการเข้าถึงข้อมูลนำไปสู่การวางแผนและการตัดสินใจที่เร็วขึ้นตามความต้องการที่อาจ เปลี่ยนแปลงได้ตลอดเวลา ตัวอย่างเช่น ในแต่ละสัปดาห์โรงงานจะได้ภาพรวมการผลิตเพื่อนำไปวางแผนใน รอบถัดไป แต่หากมีข้อมูลจากส่วนต่างๆไหลเข้ามาอย่างต่อเนื่อง จะสามารถวิเคราะห์หรือตัดสินใจได้รวดเร็ว กว่าเดิมมาก ทำให้การวางแผนการผลิตและการจัดจำหน่ายเป็นไปได้มีประสิทธิภาพและทันเวลาตามคำสั่งซื้อ ของลูกค้า ซึ่งสอดคล้องกับแนวทางของ Industry 4.0 ที่ต้องบูรณาการให้หลอมรวมกันทั้งห่วงโซ่ตั้งแต่การผลิตจนถึงลูกค้า

4. การวิเคราะห์ข้อมูล (Data Analysis / Data Analytics) และการแสดงผล (Visualization)

การวิเคราะห์และการแสดงผลนับเป็นหัวใจสำคัญที่ต่อยอดการใช้งาน IoT การวิเคราะห์เบื้องต้นเป็นการ หาข้อสรุปทางสถิติขั้นพื้นฐานสำหรับช่วยในการตัดสินใจและวางแผนอย่างง่าย ส่วนการวิเคราะห์ชั้นสูงเป็น การหาความสัมพันธ์หรือความสำคัญของข้อมูลเชิงลึก มีการใช้โปรแกรมคอมพิวเตอร์ช่วยคำนวณตามหลักการ ของศาสตร์ต่างๆ เช่น คณิตศาสตร์ สถิติประยุกต์ การทำเหมืองข้อมูล (Data Mining) วิทยาศาสตร์ข้อมูล (Data Science) เป็นต้น ทำให้มีความรู้ความเข้าใจในระดับที่ลึกซื้งมากขึ้นเพื่อช่วยในการตัดสินใจ การ วางแผน หรือกระบวนการอื่นๆที่ซับซ้อนต่อไป ส่วนการแสดงผลนั้นคือการถ่ายทอดเหตุการณ์ต่างๆรวมทั้ง ความหมายของข้อมูลออกมาให้ผู้ใช้ได้เข้าใจในเชิงคุณภาพและปริมาณ ในรูปแบบของตัวเลข ตาราง เปรียบเทียบ กราฟ แผนภูมิ แผนภาพต่างๆ ซึ่งในปัจจุบันรูปแบบการแสดงผลตั้งแต่ในงานผลิตจนถึงระดับของ ธุรกิจกับลูกค้าสามารถสื่อความหมายให้ผู้ใช้เข้าใจโดยใช้แอปพลิเคชันในลักษณะของ Dashboard แสดงผลแบบ Real-time ที่มองเห็นข้อมูลที่เกิดขึ้นในกระบวนการต่างๆ และสามารถย้อนดูผลในอดีตได้ และในบาง ระบบสามารถคาดการณ์หรือหาแนวโน้มในอนาคตได้ การแสดงผลที่ดีจึงต้องควบคู่กันไปกับงานวิเคราะห์ เบื้องหลังที่สามารถย่อยและสกัดข้อมูลออกมาให้ผู้ใช้รับได้ประโยชน์อย่างเหมาะสม ทั้งนี้การวิเคราะห์สามารถ แบ่งได้หลายระดับ เช่น ในระดับง่ายสุดคือการวิเคราะห์เพื่อให้รู้ว่ามีอะไรเกิดขึ้นในอดีต (Descriptive Analytics) ขั้นต่อไปคือการวิเคราะห์เพื่อให้รู้ว่าทำไมเหตุการณ์นั้นจึงเกิดขึ้น (Diagnostic Analytics) จนไป ถึงการทำนายว่าอะไรอาจจะเกิดขึ้นในอนาคต (Predictive Analytics) ผู้ใช้งานควรเริ่มต้นด้วยการวิเคราะห์ ข้อมูลจากตัวชี้วัดที่จำเป็นสำหรับการผลิต เช่น ค่าประสิทธิผลโดยรวมของเครื่องจักร (Overall Equipment Effectiveness หรือ OEE) [4] ที่คำนวณมาจากผลคูณของสามค่าหลักต่อไปนี้

- Availability คำนวณจากระยะเวลาการทำงานของเครื่องจักรที่ใช้งานจริงต่อระยะเวลาที่วางแผนไว้

- Productivity คำนวณจากอัตราการผลิตที่ได้ต่ออัตราการผลิตที่วางแผนไว้

- Quality คำนวณจากจำนวนของผลิตภัณฑ์ที่ดีต่อจำนวนของผลิตภัณฑ์ทั้งหมดที่ผลิตได้

ค่า OEE ที่คำนวณได้สามารถบ่งชี้ได้คร่าวๆว่าปัญหาเกิดจากส่วนใดและโรงงานต้องปรับปรุงในส่วนใดเพื่อให้ ค่าของ OEE ดีขึ้น หรือมีประสิทธิภาพการผลิตดีขึ้น มีการใช้ประโยชน์ (Utilization) ของทรัพยากร (เครื่องจักร คน พลังงาน และอื่นๆ) อย่างคุ้มค่าหรือไม่ โดยที่ค่า OEE ที่ถือว่าดีระดับโลกนั้นมีค่าประมาณ 85% ขึ้นไป [4] การแสดงผลค่าต่างๆที่ระบบได้ตรวจสอบและบันทึกค่าไว้สามารถนำมาแสดงผลให้ผู้ใช้เห็น ภาพรวมของ OEE และสามค่าหลักที่สำคัญ ในแต่ละ Line การผลิตตามเวลาต่างๆ ดังแสดงในรูปที่ 2 และรูป ที่ 3

ข้อมูลที่สำคัญอีกอย่างที่ควรนำไปวิเคราะห์คือข้อมูลเกี่ยวกับการบำรุงรักษาเครื่องจักร (Maintenance) ในโรงงานส่วนใหญ่จะมีการบำรุงรักษาเครื่องจักรแบบ Preventive Maintenance คือจะทำการตรวจสอบสภาพความพร้อมของเครื่องจักรและทำการบำรุงรักษาตามเวลาที่กำหนดในแผน ซึ่งในแต่ละชิ้นส่วน (Part) ของเครื่องจักรอาจมีระยะเวลาสำหรับการทำ Maintenance ที่แตกต่างกันออกไป สำหรับโรงงานในประเทศอุตสาหกรรมชั้นนำจะให้ความสำคัญกับการบำรุงรักษาแบบ Predictive Maintenance ซึ่งจะมีระบบที่คอยตรวจสอบและวิเคราะห์ข้อมูลจาก Parameter ต่างๆของเครื่องจักร เพื่อบำรุงรักษาให้ทันเวลาก่อนที่เครื่องจักรจะเสีย เป็นการตรวจสอบค่า Parameter หรือสถานะต่างๆของเครื่องจักรอย่างต่อเนื่อง ผู้ใช้อาจวิเคราะห์ที่ซับซ้อนกว่าค่าสถิติเบื้องต้น โดยมีรูปแบบ (Pattern) หรือแบบจำลอง (Model) พฤติกรรมการทำงานของเครื่องจักร ที่ได้ทดสอบมาแล้วว่าใช้งานได้ดีมีความแม่นยำสูงเพื่อบ่งชี้ว่าเครื่องจักรเริ่มจะเสียหรือมีปัญหา

การเตรียมความพร้อมสำหรับ IoT ในภาคอุตสาหกรรม

จากองค์ประกอบต่างๆที่กล่าวมา โรงงานที่สนใจนำเทคโนโลยี IoT มาใช้มีความพร้อมแตกต่างกัน โรงงานในกลุ่มขนาดกลางและขนาดย่อม (SME) มีความต้องการเปลี่ยนการบันทึกข้อมูลการผลิตหรือการตรวจสอบเครื่องจักรด้วยมือมาเป็นแบบอิเล็กทรอนิกส์ที่เก็บข้อมูลเข้าระบบโดยอัตโนมัติ และต้องการให้เครื่องจักรเชื่อมต่อกันเพื่อให้สามารถนำข้อมูลการผลิตออกมาวิเคราะห์ ส่วนโรงงานขนาดใหญ่ที่มีการเชื่อมต่อ (Connectivity) ในระดับของเครื่องจักรและมีระบบตรวจสอบ (Monitoring) อยู่บ้างแล้วต้องการการบูรณาการข้อมูลของระบบย่อยต่างๆให้เชื่อมโยงไปถึงระบบ ERP และเริ่มศึกษาการวิเคราะห์หรือตีความข้อมูลในมิติต่างๆ ข้อสังเกตบางประการจากโรงงานในแต่ละระดับมีดังนี้

1. โรงงานขนาดกลางและขนาดย่อม (SME)

ระดับความพร้อมของโรงงานในกลุ่มนี้ส่วนใหญ่ยังไม่ถึงระดับของ Industry 3.0 (ที่มีการใช้ระบบอัตโนมัติและอุปกรณ์คอมพิวเตอร์ควบคุม) ในเบื้องต้น IoT สามารถสร้างประโยชน์โดยทำให้อุปกรณ์หรือเครื่องจักรสามารถเชื่อมต่อแลกเปลี่ยนข้อมูลกันได้ และขยายผลเป็นการตรวจสอบ (Monitoring) เครื่องจักร ทั้งสายการผลิต หรือทั้งระบบได้ แต่ทั้งนี้ควรทำความเข้าใจว่าระบบ IoT ที่โรงงานระดับ SME ต้องการในเบื้องต้นนั้น เป็นแค่ระบบตรวจสอบแบบดึงข้อมูลมาแสดงผล (Passive Monitoring) และไม่ถึงระดับที่ต้องควบคุม (Control) เครื่องจักร จึงไม่ได้ทดแทนฟังก์ชันการควบคุมเหมือนในระบบที่มีราคาสูง เช่น ในการควบคุมเครื่องจักรบางประเภทนั้น ต้องการเวลาประวิง (Delay) ต่ำ ควรต้องพิจารณาสภาพเครือข่ายหรือการเชื่อมต่ออินเทอร์เน็ตระหว่างอุปกรณ์กับ IoT Cloud ด้วย

นอกจากนี้ผู้ประกอบการหลายแห่งในระดับ SME เริ่มจะเข้าใจว่าข้อมูลที่ได้รับจาก IoT ช่วยปรับปรุงประสิทธิภาพในการผลิต หรือลดต้นทุนได้ ปัญหาและอุปสรรคมีดังนี้

- งบประมาณ ในบางแห่งจะไม่มีงบประมาณสำหรับการนำเทคโนโลยีใหม่มาใช้ หรือหากมีงบประมาณอยู่บ้างผู้ประกอบการก็อาจไม่มีความเชื่อมั่นที่จะลงทุนใช้เทคโนโลยี IoT ซึ่งสืบเนื่องมาจากที่ยังไม่เห็นประโยชน์ที่ได้จากเทคโนโลยี และผลตอบแทนจากการลงทุน (ROI)

- การขาดแคลนอัตรากำลังคนในการพัฒนาและดูแลระบบอย่างยั่งยืน เทคโนโลยี IoT ยังถูกมองว่าเป็นสิ่งที่ implement ได้ยากในบางแห่ง (ทั้งนี้ขึ้นอยู่กับความซับซ้อนของระบบด้วย) หากโรงงานมีงบประมาณที่จำกัดและไม่สามารถจ้างบริษัทภายนอกมาทำระบบให้ ก็ต้องพึ่งพาความรู้ความสามารถของบุคลากรภายในแทน แต่ระบบ IoT ที่ใช้งานอย่างยั่งยืนและประหยัดควรมีการร่วมกันทำในทุกภาคส่วน และมีการพัฒนาเองมาจากบุคลากรภายใน

- System Integrator (SI) ที่มีทำหน้าที่พัฒนาและบูรณาการระบบต่างๆเข้าด้วยกันเป็นทางเลือกหนึ่งของบริษัทหรือโรงงาน แต่ประเทศไทยยังขาดแคลน SI ที่มีความเชี่ยวชาญในการพัฒนาระบบให้ใช้งานได้กับกลุ่ม SME และมีราคาที่เหมาะสมด้วย

2. โรงงานขนาดใหญ่

โรงงานในกลุ่มนี้บางส่วนมีความพร้อมในการประยุกต์ใช้ IoT มีความเข้าใจในประโยชน์ที่ได้รับ และมีงบประมาณหรือทรัพยากรที่เพียงพอ บางส่วนมีการเชื่อมต่อเครื่องจักรหรืออุปกรณ์โรงงานเข้ากับเครือข่าย และสามารถรวบรวมข้อมูลต่างๆมาสู่ศูนย์กลางได้ แต่ยังมีช่องว่างของการบูรณาการข้อมูลระหว่างเครื่องจักรทั้งหลายใน Shop Floor จนถึง ERP เนื่องจากเป็นการเก็บข้อมูลจำนวนมากมาแต่ไม่ได้ใช้ประโยชน์อย่างเต็มที่ สรุปก็คือหลายแห่งยังไม่มีระบบ MES อย่างแท้จริง หรือไม่มีฟังก์ชันของระบบ MES ที่สรุปรวบรวมข้อมูลการผลิตทั้งหมดมาใช้ประโยชน์ได้ในระดับสูงขึ้น ทั้งนี้โรงงานขนาดใหญ่อาจมองข้ามปัจจัยบางอย่างที่อาจมีผลต่อการผลิต จึงต้องมีการตรวจสอบ (Monitoring) ในทุกขั้นตอนของการผลิตและวิเคราะห์ความจำเป็นของ Parameter ต่างๆที่เก็บมา จึงจำเป็นต้องติดอุปกรณ์เพิ่มเติม เช่น อุปกรณ์เซนเซอร์หรืออุปกรณ์อื่นๆที่เกี่ยวข้อง พร้อมทั้งหาช่องทางการดึงข้อมูลจากอุปกรณ์ควบคุมของเครื่องจักรที่มีอยู่แล้วในแต่ละเครื่อง (เช่น PLC ) จากระบบเดิมมารวมกับระบบกลาง

นอกจากนี้ โรงงานขนาดใหญ่มีความต้องการที่วิเคราะห์ข้อมูลเพื่อช่วยในการบำรุงรักษาเพราะเครื่องจักรโรงงานมีราคาสูงมาก และบางแห่งหากเครื่องจักรเสียอาจต้องหยุดการผลิตไปหลายเดือนเนื่องจากต้องนำเข้าชิ้นส่วนจากต่างประเทศและใช้เวลาในการซ่อมแซม การตรวจสอบเพื่อทำ Smart Maintenance จึงมีความสำคัญที่โรงงานขนาดใหญ่พิจารณานอกเหนือจากการเพิ่มประสิทธิภาพทั่วไปในการผลิต

IoT ทำให้ข้อมูลจากแผนกต่างๆหลอมรวมกันเพื่อประโยชน์ของโรงงานอย่างเต็มที่ ตัวอย่างเช่น ในบางโรงงาน งาน Production กับงาน Maintenance จะแยกกันทำงาน แผนก Maintenance ทำหน้าที่ตรวจดูแลเครื่องจักรตามเวลาที่กำหนดหรือการซ่อมเมื่อเครื่องจักรเสีย แต่เมื่อมีการใช้ IoT จะเกิดการประสานกัน (Synchronization) ระหว่างข้อมูลการผลิตและการดูแลเครื่องจักร ทำให้วางแผนการผลิตได้ดีกว่าก่อน หากโรงงานมีระบบที่ทำได้ถึงขั้น Predictive Maintenance จะทำให้ลดต้นทุน (ไม่ต้องเปลี่ยนชิ้นส่วนของเครื่องจักรที่ยังใช้งานได้ก่อนที่จะเสียจริงๆ) และเพิ่มผลผลิตมากขึ้นได้ (ลดระยะเวลาการหยุดเครื่องเพื่อทำ Preventive Maintenance) เอกสาร [5] เป็นตัวอย่างของโรงงานขนาดใหญ่ในประเทศไทยที่เริ่มประยุกต์ใช้ IoT ในส่วนเล็กๆก่อน จนในปัจจุบันสามารถขยาย scope ให้ครอบคลุมการทำงานในส่วนต่างๆได้มากขึ้น โดยใช้บุคลากรภายในเป็นหลักในการพัฒนา

บทสรุป

การลำเลียงข้อมูลจากเครื่องจักรหรือสภาวะแวดล้อมต่างๆในการผลิตมาบูรณาการเข้ากันทั้งระบบ เพื่อควบคุม ปรับปรุง หรือวางแผนการผลิตอย่างเหมาะสมและสอดคล้องกับทรัพยากรที่มีอยู่ นับว่ามีความสำคัญยิ่งต่อการสร้างคุณค่าให้กับกระบวนการผลิตและการบริการแก่ลูกค้า สำหรับบริษัทหรือโรงงานควรเตรียมความพร้อมเพื่อเพิ่มความสามารถในการแข่งขัน โดยอาจเริ่มทดลองใช้อุปกรณ์ IoT ที่เหมาะสมกับงบประมาณที่จัดสรรก่อน บางแห่งอาจเริ่มต้นด้วยการปรับเปลี่ยนการจดบันทึกต่างๆด้วยมือมาบันทึกในรูปแบบอิเล็กทรอนิกส์ด้วยวิธีการของ IoT ข้อมูลที่ได้จึงจะมีความสมบูรณ์ ถูกต้อง และทันเวลามากขึ้น และสามารถถูกนำไปใช้วิเคราะห์ต่อยอดเพื่อให้มองเห็นภาพรวมของการผลิตได้ดียิ่งขึ้น นอกจากนี้โรงงานแต่ละแห่งควรประเมินสมรรถภาพที่แท้จริงของระบบตนเองจากตัวชี้วัดต่างๆ การเข้าถึงข้อมูลนำไปสู่การวางแผนและการตัดสินใจที่เร็วขึ้นตามความต้องการที่อาจเปลี่ยนแปลงได้ตลอดเวลา ทำให้การวางแผนการผลิตและการจัดจำหน่ายเป็นไปได้มีประสิทธิภาพและทันเวลาตามคำสั่งซื้อของลูกค้า ซึ่งสอดคล้องกับแนวทางของ Industry 4.0 ที่ต้องบูรณาการให้หลอมรวมกันทั้งห่วงโซ่ตั้งแต่การผลิตจนถึงลูกค้า สุดท้ายแล้วผู้ประกอบการในภาคอุตสาหกรรมควรทำความเข้าใจว่า การมีเทคโนโลยี IoT อาจมองว่าเป็นการเพิ่มต้นทุนการผลิตในปัจจุบัน แต่ในระยะยาวนั้นเป็นการลดต้นทุนการผลิตและเพิ่มขีดความสามารถในการแข่งขัน

บรรณานุกรม

[1] ศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ, “NETPIE: Internet of Things,” https://www.nectec.or.th/innovation/innovation-software/netpie.html , เผยแพร่เมื่อ 22 กันยายน 2559, สืบค้นเมื่อ 19 เมษายน 2561.

[2] ศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ, “NETPIE,” https://netpie.io , สืบค้นเมื่อ 19 เมษายน 2561.

[3] NETPIE, “NodeMCU/ESP8266 on NETPIE,” https://netpie.gitbooks.io/nodemcu-esp8266-on-netpie/content/ , สืบค้นเมื่อ 19 เมษายน 2561.

[4] Vorne Industries Inc., “World-Class OEE,” https://www.oee.com/world-class-oee.html , สืบค้นเมื่อ 19 เมษายน 2561.

[5] ศศิวิภา หาสุข, “นิเด็ค ชิบาอุระ อีเลคโทรนิกส์ (ประเทศไทย) มุ่งสู่เป้าหมาย industry 4.0 ภายในปี 2561,” https://www.nectec.or.th/news/news-pr-news/netpie-nidec.html , เผยแพร่เมื่อ 1 มีนาคม 2560, สืบค้นเมื่อ 19 เมษายน 2561.

ดาวน์โหลดเอกสารเผยแพร่