บทความ | ภัทภูมิ ทิพย์ประเสริฐสิน

ทีมระบบไซเบอร์-กายภาพ (CPS)

หน่วยทรัพยากรด้านการคำนวณและไซเบอร์-กายภาพ (NCCPI)

ศูนย์เทคโนโลยีอิเล็กทรอนิกส์และคอมพิวเตอร์แห่งชาติ (เนคเทค-สวทช.)

ภาพประกอบ | ศศิวิภา หาสุข

ในยุคอุตสาหกรรม 4.0 ระบบอัตโนมัติมีความสำคัญมากขึ้นเป็นลำดับ นอกจากนี้คำว่า “ระบบอัตโนมัติ” ยังครอบคลุมไปถึงหุ่นยนต์ที่ซับซ้อนและสามารถเชื่อมโยงกับอุตสาหกรรมสมัยใหม่ได้อย่างลงตัว ดังนั้นการนำหลักการ Karakuri Kaizen มาประยุกต์ใช้ร่วมกับระบบอัตโนมัติ จึงสามารถตอบสนองต่อนโยบายการผลิตที่ต้องการปรับปรุงกระบวนการผลิตโดยใช้หลักการของกลไกต่างๆ [1] และแรงในการขับเคลื่อน โดยที่แรงที่ใช้ใน Karakuri Kaizen ที่ว่านี้จะหมายความถึง แรงโน้มถ่วง แรงหดหรือยืด แรงลอยตัว แรงแม่เหล็ก แรงคน เป็นต้น

ที่มาของ Karakuri Kaizen

เพื่อให้เข้าใจที่มา Karakuri Kaizen ต้องย้อนเวลากลับไปสู่ประเทศญี่ปุ่นในศตวรรษที่ 17 กล่าวคือ Karakuri Kaizen เป็นคำที่ใช้เรียกการเคลื่อนที่โดยปราศจากการใช้พลังงานไฟฟ้าหรือลมและได้มีการพัฒนาโดยนำมาใช้กับงานในด้านต่างๆ เช่น การประยุกต์ใช้กับละครเวที ตุ๊กตาเสิร์ฟน้ำชา การนำกลไกและพลังงานของวัตถุ มาเป็นแรงขับเคลื่อน โดยปราศจาก การใช้พลังงานของไฟฟ้า และลม ในการขับเคลื่อน [2]

ในภาคอุตสาหกรรม การนำ Karakuri Kaizen เข้ามาใช้งานในสถานที่การผลิตจะสามารถช่วยลดการใช้พลังงาน และลดต้นทุนในการผลิต ในขณะเดียวกันยังสามารถช่วยเพิ่มประสิทธิภาพในการทำงานได้ ดังนั้นแนวทางการนำ Karakuri Kaizen ซึ่งเป็นอุปกรณ์อัตโนมัติที่มีต้นทุนต่ำ และมีกลไกการทำงานแบบง่ายๆ ตามหลักกลศาสตร์ เช่น แรงโน้มถ่วง เพื่อมุ่งเน้นการกำจัด Muda Mura และ Muri นอกจากจะสามารถนำมาช่วยพนักงานในการทำงานแล้วยังช่วยลดความซับซ้อนในกระบวนการอีกด้วย ทั้งนี้ Karakuri Kaizen ยังใช้ต้นทุนในการสร้างและการดูแลรักษาการใช้งานต่ำช่วยประหยัดทรัพยากร และยังช่วยเพิ่มความปลอดภัยให้แก่พนักงาน ปัจจุบันในภาคอุตสาหกรรมการผลิตได้มีการประยุกต์ใช้กันอย่างแพร่หลายและยังขยายผลการประยุกต์ใช้งานไปถึงภาคธุรกิจต่างๆ ด้วย

วัตถุประสงค์

- พัฒนาสายการผลิตโรงงานแห่งการเรียนรู้ด้านลีนดิจิทัล

- เพื่อศึกษาและเรียนรู้ในส่วนของการออกแบบโครงสร้าง อุปกรณ์ กลไกในการขับเคลื่อนให้สอดคล้องกับเครื่องจักรที่มีการใช้งานอยู่ในปัจจุบัน

- ลดความสูญเปล่าด้วยการทำให้เป็นระบบอัตโนมัติที่มีต้นทุนต่ำ

- พัฒนาและต่อยอดในส่วนของ Karakuri Kaizen ในสายการผลิต

Karakuri Kaizen คืออะไร

Karakuri Kaizen เป็นกิจกรรมในภาคอุตสาหกรรมการผลิตซึ่งมีการให้พนักงานทุกๆ คนมีส่วนร่วมในการคิดริเริ่มสร้างสรรค์ในการปรับปรุงสายการผลิตให้มีประสิทธิภาพเพิ่มมากขึ้นโดยเป็นไอเดียของพนักงานที่ทำการผลิตหน้างานเป็นประจำการทำ Karakuri kaizen จะใช้แรงโน้มถ่วง พื้นเอียง ลอก ลูกตุ้ม หรือสปริง ซึ่งทั้งหมดจะไม่ใช้ชิ้นส่วนอุปกรณ์ที่ต้องใช้พลังงานไฟฟ้ามาขับเคลื่อนกลไกแต่อย่างใด

Karakuri Kaizen เป็นกิจกรรมที่มุ่งเน้นการแก้ไขปัญหาหน้างานของสายการผลิตด้วยไอเดียของพนักงานโดยพนักงานจะต้องสังเกตสภาพความผิดปกติที่เกิดขึ้นที่บริเวณหน้างานเป็นประจำ

ความผิดปกติที่เกิดขึ้นแบ่งออกเป็น 3 ประเภทคือ

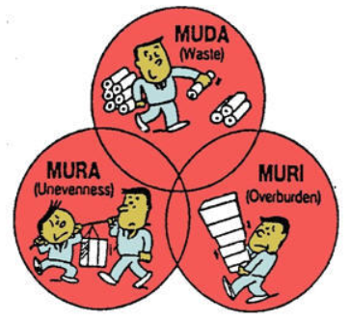

1. Muda (มุดะ) ความสูญเปล่า

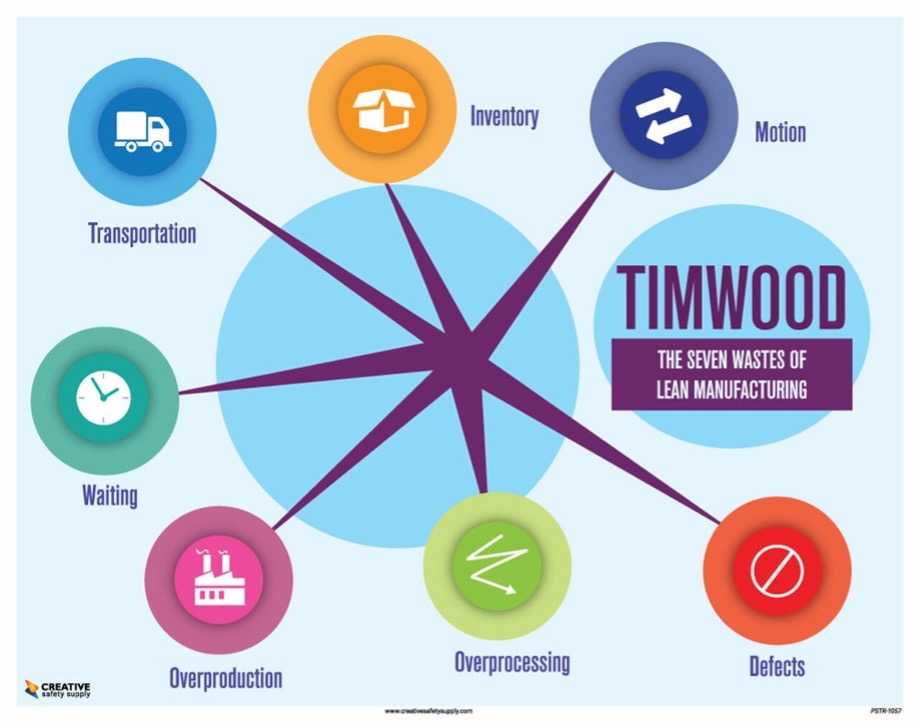

ความสูญเปล่าที่เกิดขึ้นในกระบวนการผลิตจะมีอยู่ด้วยกัน 7 ประการ ดังนี้

- ความสูญเปล่าจากการขนส่ง (Transportation)

- ความสูญเปล่าจากการเก็บวัสดุคงคลัง (Inventory)

- ความสูญเปล่าจากการเคลื่อนไหว (Motion)

- ความสูญเปล่าจากการรอคอย (Waiting)

- ความสูญเปล่าจากการผลิตมากเกินไป (Over production)

- ความสูญเปล่าจากกระบวนการผลิตมากเกินไป (Overprocessing)

- ความสูญเปล่าจากการผลิตของเสีย (Defect) [3]

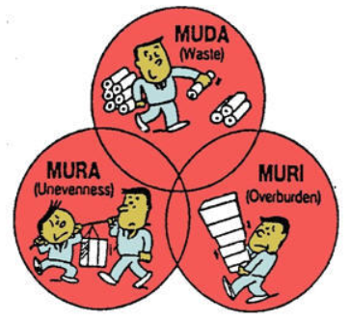

2. Mura (มุระ) ความไม่สม่ำเสมอ

ความไม่สม่ำเสมอไม่ว่าจะเป็นในเรื่องของปริมาณงาน หรือเรื่องวิธีการทำงาน ย่อมส่งผลเสียต่อความไม่สม่ำเสมอของผลงานตามไปด้วย นั่นหมายความว่า ผลงานที่ออกมาจะไม่เป็นไปตามมาตรฐาน และไม่มีความคงที่ในเชิงคุณภาพและปริมาณอีกด้วย หากการทำงานไม่มีความสม่ำเสมอกระบวนการต่างๆในการทำงานก็จะไม่ราบรื่นเกิดความผิดพลาดในกระบวนการผลิตซึ่งจะส่งผลเสียต่อประสิทธิภาพโดยรวมของผลผลิตหรือสินค้าได้

3. Muri (มุริ) การทำงานที่เกินกำลัง

การทำงานเกินกำลัง อาจจะส่งผลในเชิงบวกต่อการทำงานในระยะสั้น เช่น การเพิ่มกำลังการผลิตด้วยการทำงานล่วงเวลา แต่ในระยะยาวจะเกิดผลในเชิงลบต่อกระบวนการทำงานในภาพรวมเนื่องจากผลของการล้า และเคร่งเครียดในการทำงาน การทำงานที่เกินความสามารถหรือเกินกำลังจึงเป็นการฝืนทั้งกระบวนการทำงานและคนทำงานไปพร้อมๆ กันซึ่งไม่เป็นผลดีต่อการทำงานโดยรวม และยังส่งผลให้ประสิทธิภาพการทำงานลดน้อยลงอีกด้วย [4]

ภาพที่ 3: 3 Mu ต้นเหตุการสูญเสีย

( ที่มา : modchang.namjai.cc/e175870.html )

ภาพที่ 3: 3 Mu ต้นเหตุการสูญเสีย

( ที่มา : modchang.namjai.cc/e175870.html )

ภาพที่ 3: 3 Mu ต้นเหตุการสูญเสีย

( ที่มา : modchang.namjai.cc/e175870.html )

ภาพที่ 3: 3 Mu ต้นเหตุการสูญเสีย

( ที่มา : modchang.namjai.cc/e175870.html )

ตัวอย่างที่ 1

การทำ KARAKURI KAIZEN (Digital Lean Learning Factory)

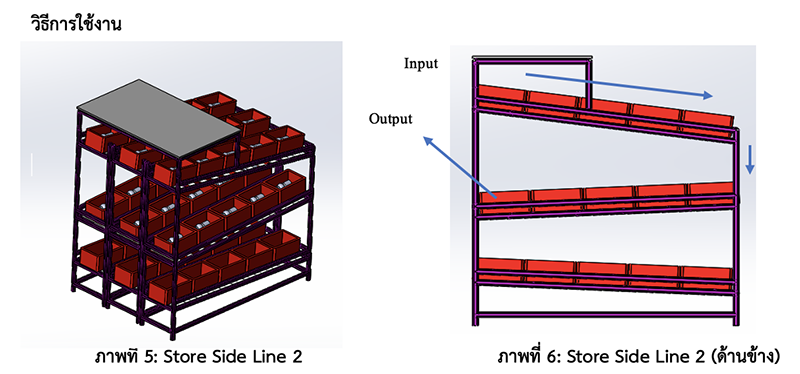

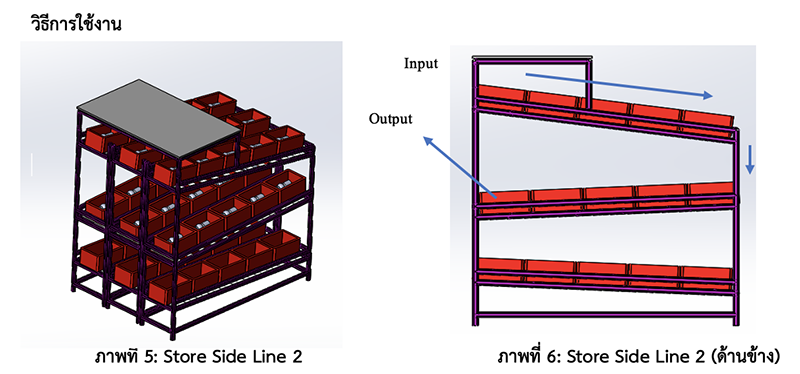

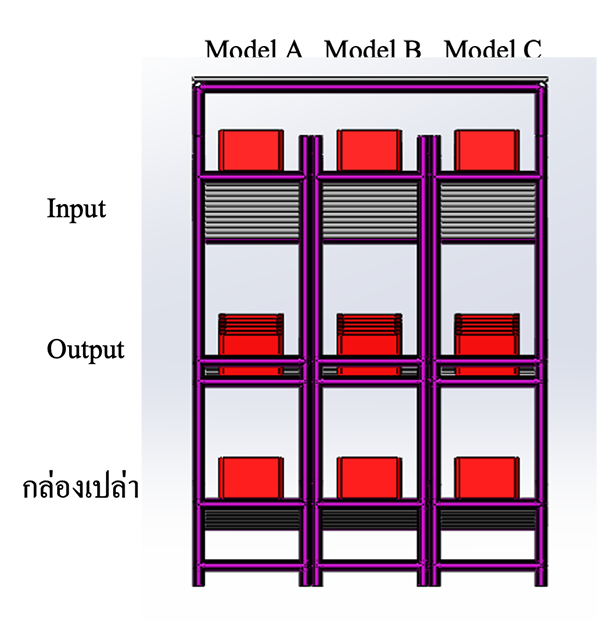

จุดที่ทำ KAIZEN Store Side Line 2

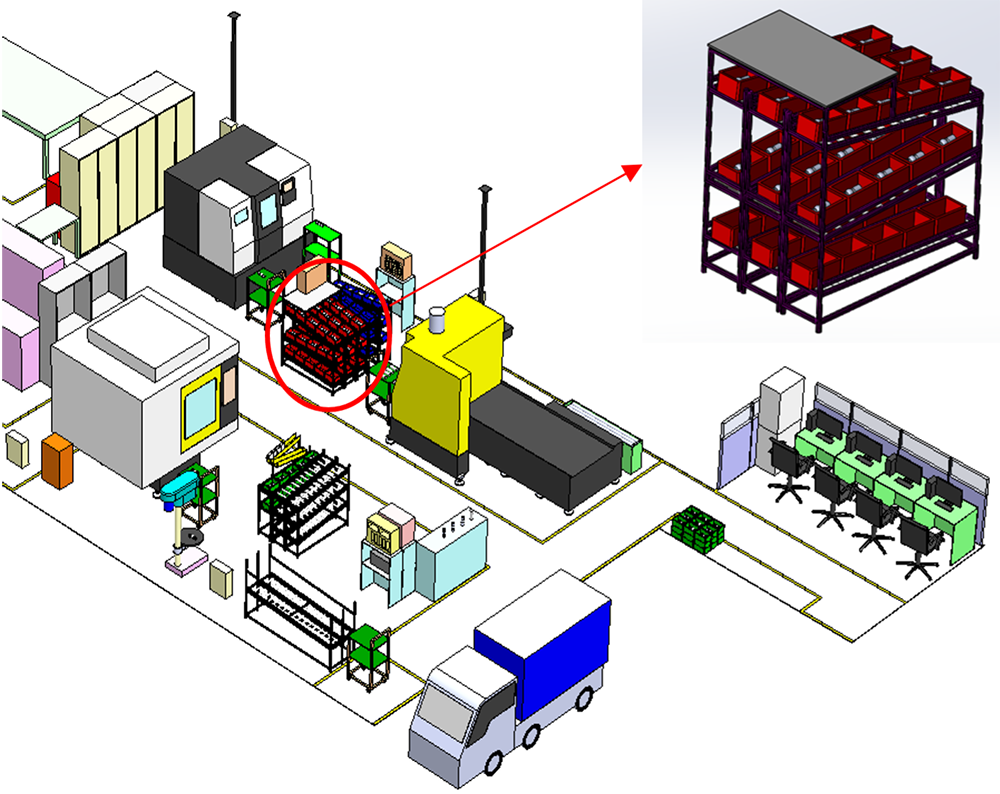

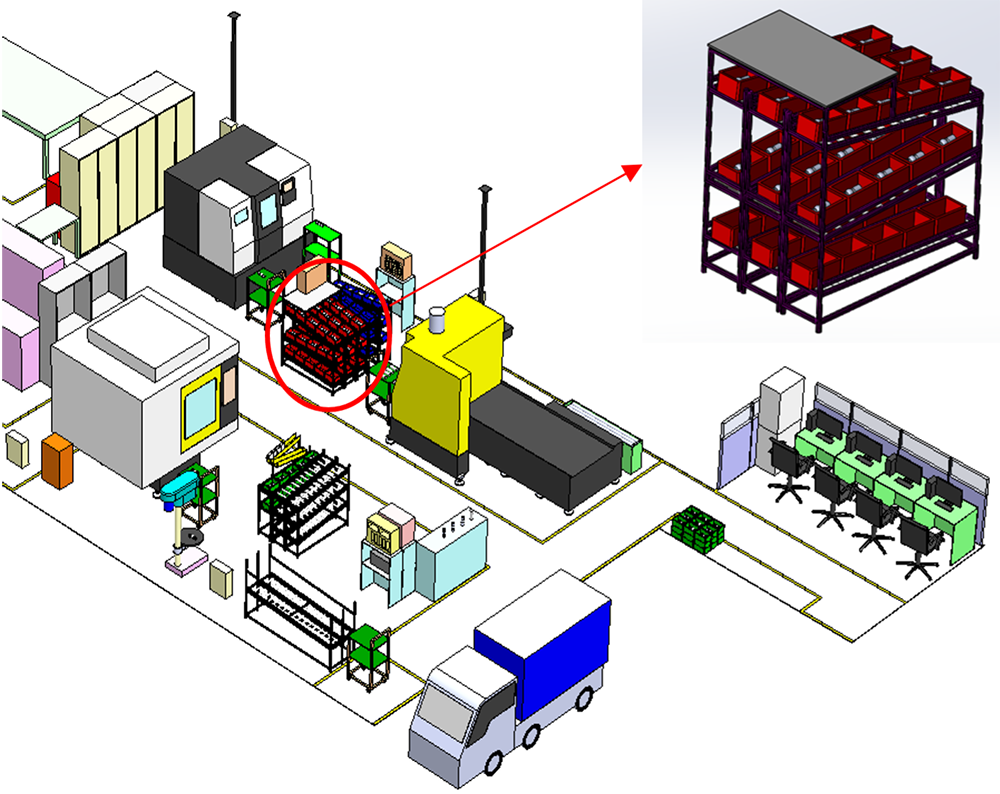

ภาพที่ 4: Layout โรงงานแห่งการเรียนรู้ด้านลีนดิจิทัล (Digital Lean Learning Factory)

Store Side Line 2 จะใช้ในการเก็บพักชิ้นงานในส่วนของกระบวนการกลึงหัวซึ่งพนักงานจะต้องผลิตเป็น Lot เมื่อจำนวนงานที่ผลิตเต็ม Lot จึงจะทำการเข้าสู่กระบวนการกลึงท้ายซึ่งเป็นกระบวนการผลิตในลำดับถัดไป

ก่อนทำ KAIZEN พนักงานจะต้องเดินอ้อมมาหยิบงานที่กลึงหัวเสร็จแล้ว Input ไปเติมในช่อง Output เพื่อทำการกลึงท้ายซึ่งทำให้เกิดความสูญเปล่าจากการเคลื่อนไหว (Motion) และความสูญเปล่าจากการขนส่ง (Transportation)

ภาพที่ 4: Layout โรงงานแห่งการเรียนรู้ด้านลีนดิจิทัล (Digital Lean Learning Factory)

Store Side Line 2 จะใช้ในการเก็บพักชิ้นงานในส่วนของกระบวนการกลึงหัวซึ่งพนักงานจะต้องผลิตเป็น Lot เมื่อจำนวนงานที่ผลิตเต็ม Lot จึงจะทำการเข้าสู่กระบวนการกลึงท้ายซึ่งเป็นกระบวนการผลิตในลำดับถัดไป

ก่อนทำ KAIZEN พนักงานจะต้องเดินอ้อมมาหยิบงานที่กลึงหัวเสร็จแล้ว Input ไปเติมในช่อง Output เพื่อทำการกลึงท้ายซึ่งทำให้เกิดความสูญเปล่าจากการเคลื่อนไหว (Motion) และความสูญเปล่าจากการขนส่ง (Transportation)

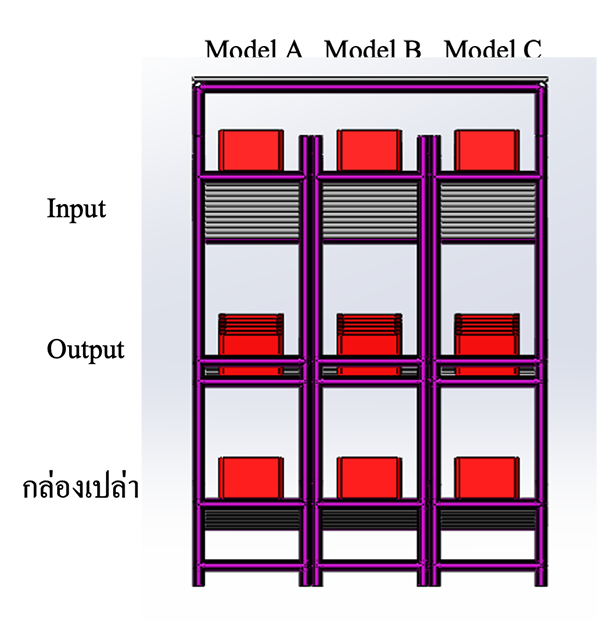

ภาพที่ 7 : Store Side Line 2 (ด้านหน้า)

แนวคิดในการทำ KAIZEN

ภาพที่ 7 : Store Side Line 2 (ด้านหน้า)

แนวคิดในการทำ KAIZEN

ภาพที่ 4: Layout โรงงานแห่งการเรียนรู้ด้านลีนดิจิทัล (Digital Lean Learning Factory)

Store Side Line 2 จะใช้ในการเก็บพักชิ้นงานในส่วนของกระบวนการกลึงหัวซึ่งพนักงานจะต้องผลิตเป็น Lot เมื่อจำนวนงานที่ผลิตเต็ม Lot จึงจะทำการเข้าสู่กระบวนการกลึงท้ายซึ่งเป็นกระบวนการผลิตในลำดับถัดไป

ก่อนทำ KAIZEN พนักงานจะต้องเดินอ้อมมาหยิบงานที่กลึงหัวเสร็จแล้ว Input ไปเติมในช่อง Output เพื่อทำการกลึงท้ายซึ่งทำให้เกิดความสูญเปล่าจากการเคลื่อนไหว (Motion) และความสูญเปล่าจากการขนส่ง (Transportation)

ภาพที่ 4: Layout โรงงานแห่งการเรียนรู้ด้านลีนดิจิทัล (Digital Lean Learning Factory)

Store Side Line 2 จะใช้ในการเก็บพักชิ้นงานในส่วนของกระบวนการกลึงหัวซึ่งพนักงานจะต้องผลิตเป็น Lot เมื่อจำนวนงานที่ผลิตเต็ม Lot จึงจะทำการเข้าสู่กระบวนการกลึงท้ายซึ่งเป็นกระบวนการผลิตในลำดับถัดไป

ก่อนทำ KAIZEN พนักงานจะต้องเดินอ้อมมาหยิบงานที่กลึงหัวเสร็จแล้ว Input ไปเติมในช่อง Output เพื่อทำการกลึงท้ายซึ่งทำให้เกิดความสูญเปล่าจากการเคลื่อนไหว (Motion) และความสูญเปล่าจากการขนส่ง (Transportation)

ภาพที่ 7 : Store Side Line 2 (ด้านหน้า)

แนวคิดในการทำ KAIZEN

ภาพที่ 7 : Store Side Line 2 (ด้านหน้า)

แนวคิดในการทำ KAIZEN

- ทำอย่างไรให้พนักงานเดินน้อยที่สุดและไม่เกิดความสูญเปล่าในกระบวนการ

- พนักงานจากเดิมต้องยกชิ้นงานซึ่งมีน้ำหนักงาน 1 กล่องเท่ากับ 5 กิโลกรัม (และมีเป้าหมายที่จะปรับปรุงอย่างไร เช่น ลดหรือเพิ่ม จำนวนชิ้นงาน น้ำหนักชิ้นงาน ฯลฯ)

ปัญหาของ Store Side Line 2 คือ การขนย้าย

ภาพแสดงปัญหา

สภาพปัญหา

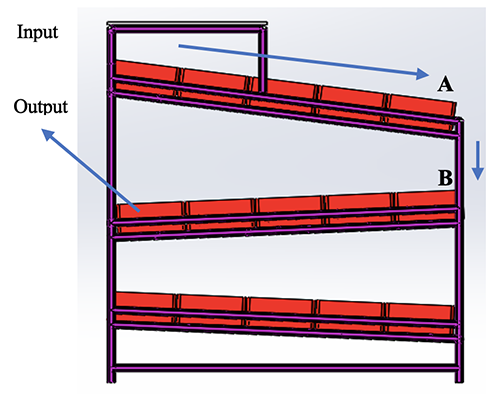

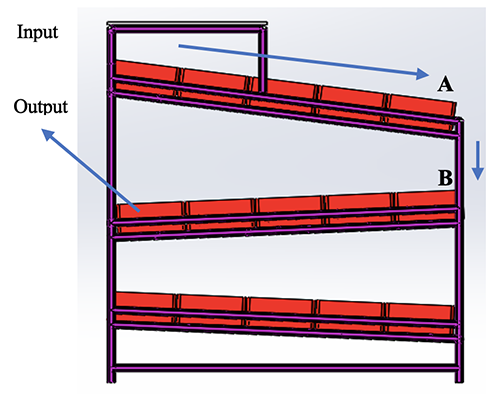

เมื่อพนักงานใส่งานที่ Input ทางด้านซ้าย พนักงาน จะต้องเดินอ้อมมาหยิบงานที่ตำแหน่ง A ทางด้านขวา และยังต้องใส่งานไปในช่อง Output ตำแหน่ง B เพื่อที่จะเอางานทางด้าน Output ทางด้านซ้าย เพื่อไปทำการผลิตต่อไปตามระบบ FIFO ซึ่งทำให้เสียเวลาในการเดินโดยจำเป็นที่จะต้องลดเวลาความสูญเปล่า

จุดที่เป็นอุปสรรค

ต้องออกแบบในส่วนของคาราคุริโดยทำเป็นชูตเตอร์คานกระดกและใช้น้ำหนักของชิ้นงานเป็นตัวขับเคลื่อน ซึ่งทั้งตำแหน่งคานกระดกและน้ำหนักของตัวถ่วงน้ำหนักจะต้องมีความสัมพันธ์กับชิ้นงานที่ใส่ลงกล่อง เพื่อให้กลไกของซูตเตอร์ทำงานได้อย่างถูกต้องสมบูรณ์

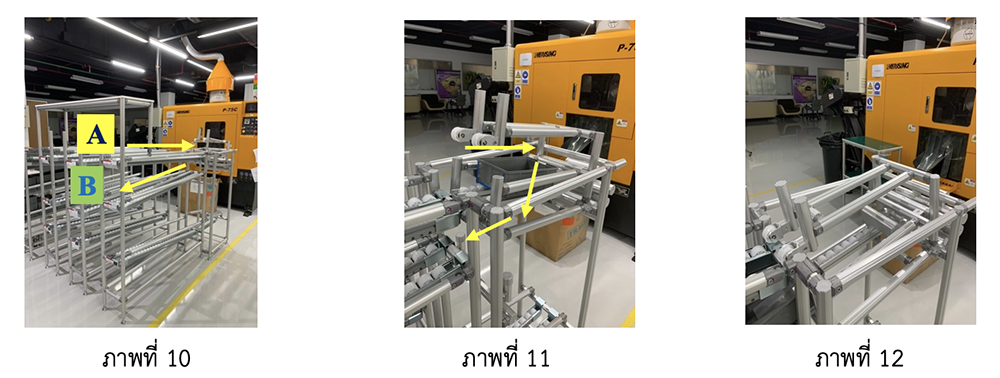

ดำเนินการทำ KARAKURI KAIZEN

แนวทางการออกแบบอุปกรณ์และกลไกคาราคุริโดยอาศัยแรงโน้มถ่วงจะใช้ประโยชน์ของแรงโน้มถ่วงไม่เฉพาะแรงในแนวดิ่งเท่านั้น แต่ยังสามารถใช้กับพื้นเอียงซึ่งอาศัยหลักการออกแบบมุมเอียงที่เหมาะสม เพื่อให้กล่องที่ใส่ชิ้นงานสามารถเลื่อนลงตามรางได้โดยไม่หยุดค้างเนื่องจากแรงเสียดทาน ขณะเดียวกันจะต้องไม่ให้กล่องใส่ชิ้นงานเลื่อนลงตามรางเร็วจนเกินไปจนอาจเกิดความเสียหายหรืออุบัติเหตุจากการชนได้

แนวทางการออกแบบอุปกรณ์และกลไกคาราคุริโดยอาศัยแรงโน้มถ่วงจะใช้ประโยชน์ของแรงโน้มถ่วงไม่เฉพาะแรงในแนวดิ่งเท่านั้น แต่ยังสามารถใช้กับพื้นเอียงซึ่งอาศัยหลักการออกแบบมุมเอียงที่เหมาะสม เพื่อให้กล่องที่ใส่ชิ้นงานสามารถเลื่อนลงตามรางได้โดยไม่หยุดค้างเนื่องจากแรงเสียดทาน ขณะเดียวกันจะต้องไม่ให้กล่องใส่ชิ้นงานเลื่อนลงตามรางเร็วจนเกินไปจนอาจเกิดความเสียหายหรืออุบัติเหตุจากการชนได้

- ใส่กล่องใส่ชิ้นงานในช่อง Input หรือตำแหน่ง A จากนั้นกล่องใส่ชิ้นงานจะเคลื่อนที่เลื่อนลงได้เองบนรางพื้นเอียง (ภาพที่ 9) และกล่องใส่ชิ้นงานที่ต้องนำไปผลิตต่อจะอยู่ในช่อง Output หรือตำแหน่ง B ซึ่งทั้งหมดจะเป็นระบบ First In First Out (FIFO)

- กล่องใส่ชิ้นงานเคลื่อนที่มายังกลไกคาราคุริไคเซ็น (ภาพที่ 10) ซึ่งน้ำหนักของกล่องใส่ชิ้นงานจะทำให้กลไกฯ มีการขยับหมุนตัวเมื่อกลไกฯได้รับกล่องเข้ามาแล้ว ทำให้น้ำหนักของกล่องมีมากกว่าน้ำหนักของตัวถ่วงของกลไกฯ จึงทำให้กลไกฯ ทำหน้าที่ป้อนกล่องใส่ชิ้นงานกลับคืนที่บริเวณรางด้านล่าง และเมื่อกล่องใส่ชิ้นงานถูกป้อนเข้าสู่รางด้านล่างแล้ว จะทำให้กลไกปรับกลับคืนสู่ตำแหน่งเดิมเนื่องจากน้ำหนักของตัวถ่วงเพื่อที่จะรองรับกล่องใส่ชิ้นงานอื่นในลำดับถัดไปอย่างต่อเนื่อง ขณะเดียวกัน กล่องใส่ชิ้นงานจะเลื่อนลงตามรางจนถึงช่อง Output หรือตำแหน่ง B (ภาพที่ 9) เพื่อนำชิ้นงานไปดำเนินการในกระบวนการผลิตขั้นต่อไป

- ลดความสูญเปล่าในการเดินไปหยิบงานในกระบวนการผลิตเพื่อให้พนักงานเดินน้อยที่สุดและอยู่ในสถานที่ปฎิบัติงานให้มากที่สุด

- แบ่งเบาภาระให้พนักงานจากของเดิมใช้พนักงานในการยกงานจากช่อง InPut ไปยังช่อง Out Put โดยใช้หลักการคาราคุริโดยทำเป็นชู๊ตเตอร์คานกระดกและใช้น้ำหนักของชิ้นงานเป็นตัวขับเคลื่อนงาน โดยอาศัยความสัมพันธ์ของแรงโน้มถ่วงที่เกิดขึ้นผ่านรางพื้นเอียงให้สัมพันธ์กับแรงเสียดทานระหว่างกล่องใส่ชิ้นงานและราง เพื่อให้การเคลื่อนที่ของกล่องใส่ชิ้นงานสามารถเลื่อนลงไปอย่างเหมาะสมไม่ช้าหรือเร็วจนเกินไป

ตัวอย่างที่ 2

การทำ KARAKURI KAIZEN (Digital Lean Learning Factory)

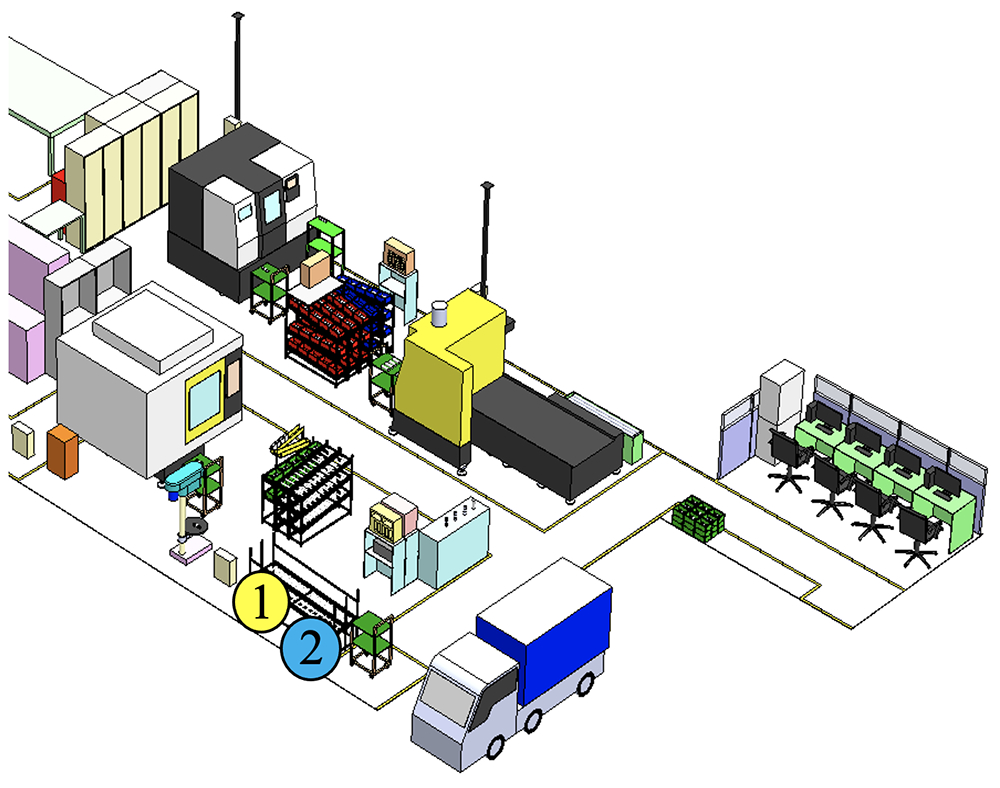

จุดที่ทำ KAIZEN Staging Area & Shipping Area

ภาพที่ 13: Layout ก่อนปรับปรุง

ภาพที่ 13: Layout ก่อนปรับปรุง

ภาพที่ 13: Layout ก่อนปรับปรุง

ภาพที่ 13: Layout ก่อนปรับปรุง

- หมายเลข 1 Staging Area กระบวนการนี้จะใช้ในการจัดเตรียมและจัดเรียงสินค้า (FG) และตรวจสอบความถูกต้องก่อนเพื่อที่จะส่งต่อไปยังกระบวนการ Shipping Area

- หมายเลข 2 Shipping Area กระบวนการจัดส่งสินค้า (FG) ให้กลับลูกค้าที่มารับสินค้า

- ทำอย่างไรให้พนักงานใช้เวลาในการขนย้ายสินค้า FG จาก Staging ไป Shipping ให้คุ้มค่า

- ลดความเมื่อยล้าในการยกสินค้าโดยใช้ Karakuri kaizen โดยใช้แนวคิดการเคลื่อนย้ายอย่างไร

ภาพแสดงปัญหา

สภาพปัญหา

พนักงานใช้เวลาในการขนย้ายสินค้า FG จาก Staging ไป Shipping นานและเมื่อย้ายสินค้าบ่อยครั้ง จึงเกิดความเมื่อยล้าในการยก และเคลื่อนย้ายสินค้าเป็นจำนวนมากๆ

จุดที่เป็นอุปสรรค

ต้องออกแบบในส่วนของคาราคุริโดยทำเป็นชูตเตอร์และต้องมีกลไกในการขับเคลื่อนสินค้าจาก Staging ไป Shipping โดยที่ไม่ต้องการให้พนักงานยกสินค้า

ดำเนินการทำ KARAKURI KAIZEN

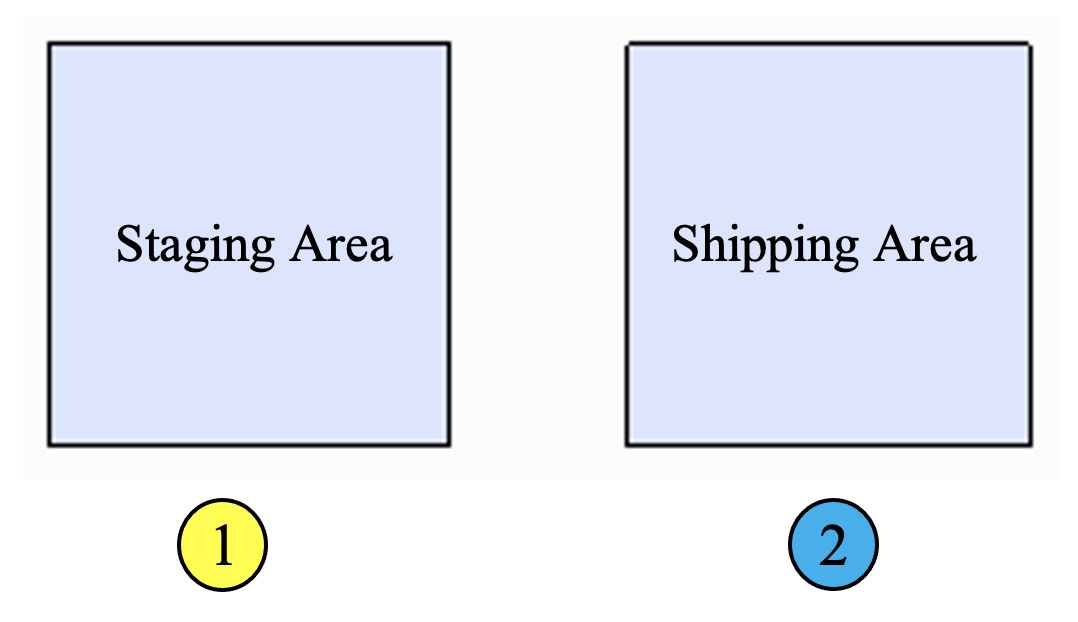

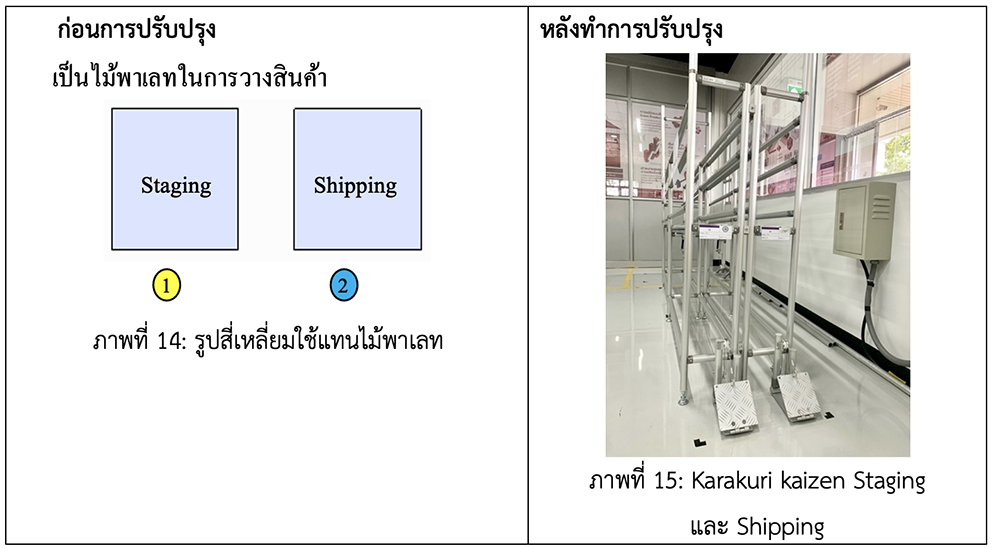

แนวทางในการปรับปรุงจะทำโดยการเปลี่ยนจากไม้พาเลทมาเป็นอลูมิเนียมโปรไฟล์และออกแบบให้ทั้ง 2 กระบวนการคือ Staging และ Shipping ติดกันจึงทำกลไกในส่วนของการแยก 2 กระบวนการไว้ระหว่างกลาง โดยมีเงื่อนไขในการเคลื่อนคือ ถ้ามีสินค้า FG ที่มาเตรียมการที่ Staging ครบถ้วนตามจำนวนเมื่อใด สินค้า FG ก็จะถูกส่งไปยังบริเวณ Shipping โดยใช้กลไกในการส่งสินค้า FG ด้วยการปลดล็อคโดยอาศัยแป้นเหยียบ เพื่อคลายอุปกรณ์ล็อคที่ติดตั้งอยู่ และเมื่อสินค้าเคลื่อนที่ด้วยรางพื้นเอียงไปยังบริเวณ Shipping เรียบร้อยแล้ว อุปกรณ์ล็อคจะกลับคืนมาล็อคในตำแหน่งเดิมก่อนเหยียบแป้น เพื่อใช้ในการแยกสินค้าที่จัดเรียงในบริเวณ Staging เพื่อรอการตรวจสอบความครบถ้วนในลำดับถัดไป

ผลที่คาดว่าจะได้รับ

แนวทางในการปรับปรุงจะทำโดยการเปลี่ยนจากไม้พาเลทมาเป็นอลูมิเนียมโปรไฟล์และออกแบบให้ทั้ง 2 กระบวนการคือ Staging และ Shipping ติดกันจึงทำกลไกในส่วนของการแยก 2 กระบวนการไว้ระหว่างกลาง โดยมีเงื่อนไขในการเคลื่อนคือ ถ้ามีสินค้า FG ที่มาเตรียมการที่ Staging ครบถ้วนตามจำนวนเมื่อใด สินค้า FG ก็จะถูกส่งไปยังบริเวณ Shipping โดยใช้กลไกในการส่งสินค้า FG ด้วยการปลดล็อคโดยอาศัยแป้นเหยียบ เพื่อคลายอุปกรณ์ล็อคที่ติดตั้งอยู่ และเมื่อสินค้าเคลื่อนที่ด้วยรางพื้นเอียงไปยังบริเวณ Shipping เรียบร้อยแล้ว อุปกรณ์ล็อคจะกลับคืนมาล็อคในตำแหน่งเดิมก่อนเหยียบแป้น เพื่อใช้ในการแยกสินค้าที่จัดเรียงในบริเวณ Staging เพื่อรอการตรวจสอบความครบถ้วนในลำดับถัดไป

ผลที่คาดว่าจะได้รับ

- ลดเวลาในการยกย้ายสินค้า FG จาก Staging ไป Shipping

- ลดความเมื่อยล้าในการยกสินค้า FG จาก Staging ไป Shipping โดยใช้กลไก Karakuri

- ได้ Layout ใหม่กระบวนการไหลของสินค้า FG ราบรื่นมากขึ้น

ภาพที่ 16: Layout หลังปรับปรุง

นอกจากนั้นแล้วกลไก Karakuri Kaizen ยังสามารถเป็นตัวช่วยหรือเครื่องมือที่ช่วยให้การพัฒนาและปรับปรุงในส่วนของกระบวนการผลิตได้และยังรวมไปถึง Layout ใหม่ก็เป็นผลพลอยได้จากการใช้ Karakuri จากทำให้ประหยัดพื้นที่แล้วยังช่วยให้การไหลของสินค้า FG ราบรื่นขึ้นด้วย

ที่กล่าวมาทั้ง 2 ตัวอย่างนี้เป็นเพียงแนวทางเบื้องต้นที่สามารถนำมาประยุกต์ และนำมาพัฒนาและปรับปรุงกระบวนการ ในปัจจุบัน NECTEC สวทช. ได้เปิดบริการศูนย์เรียนรู้ SMC Learning Center ในส่วนของ Digital Lean Learning Factory สำหรับผู้ที่สนใจสามารถเยี่ยมชมโรงงานจำลองที่สร้างให้มีสภาวะใกล้เคียงกับโรงงานจริง และเรียนรู้หลักการและแนวทางเพื่อนำไปปรับปรุงกระบวนการผลิต

ภาพที่ 16: Layout หลังปรับปรุง

นอกจากนั้นแล้วกลไก Karakuri Kaizen ยังสามารถเป็นตัวช่วยหรือเครื่องมือที่ช่วยให้การพัฒนาและปรับปรุงในส่วนของกระบวนการผลิตได้และยังรวมไปถึง Layout ใหม่ก็เป็นผลพลอยได้จากการใช้ Karakuri จากทำให้ประหยัดพื้นที่แล้วยังช่วยให้การไหลของสินค้า FG ราบรื่นขึ้นด้วย

ที่กล่าวมาทั้ง 2 ตัวอย่างนี้เป็นเพียงแนวทางเบื้องต้นที่สามารถนำมาประยุกต์ และนำมาพัฒนาและปรับปรุงกระบวนการ ในปัจจุบัน NECTEC สวทช. ได้เปิดบริการศูนย์เรียนรู้ SMC Learning Center ในส่วนของ Digital Lean Learning Factory สำหรับผู้ที่สนใจสามารถเยี่ยมชมโรงงานจำลองที่สร้างให้มีสภาวะใกล้เคียงกับโรงงานจริง และเรียนรู้หลักการและแนวทางเพื่อนำไปปรับปรุงกระบวนการผลิต

[1] Item Blog. (2021). Karakuri/LCA: Automation with smarts, สืบค้นเมื่อ 28 มิถุนายน 2564. จาก https://blog.item24.com/en/lean-production/karakuri-lca-automation-with-smarts/

[2] TOYATA MOTOR THAILAND CO.,LTD. (2021). KARAKURI KAIZEN, สืบค้นเมื่อ 1 กรกฎาคม 2564. จาก https://www.mostori.com/blog_detail.php?b_id=91

[3] Wisdom Max Center. (2021). The 7 Wastes การลดความสูญเสีย 7 ประการ, สืบค้นเมื่อ 8 กรกฎาคม 2564. จาก https://www.wisdommaxcenter.com/detail.php?WP=oGM3ZHjkoH9axUF5nrO4Ljo7o3Qo7o3Q

[4] evisualcontrol.com. (2021). ความสูญเปล่า 3 สิ่งที่ต้องกำจัดในกระบวนการผลิต มีอะไรบ้าง, สืบค้นเมื่อ 15 กรกฎาคม 2564. จาก https://evisualcontrol.com/podcasts/muda-mura-muri/